Russian Federation

Saint-Petersburg, St. Petersburg, Russian Federation

Saint-Petersburg, St. Petersburg, Russian Federation

UDC 692.232

CSCSTI 67.01

The objective of the article is to identify effective material systems based on lime binders for finishing the facades of brick buildings. The research task was to determine the degree of influence of the type of leveling layer and the finish coating on water vapor permeability and surface water absorption, which directly or indirectly define the operational characteristics of the finish and enclosing structures. Three-layer plastering systems were studied, including a plaster base coat, a leveling or putty composition, and a mineral paint. An experimental comparative assessment of finishing systems differing in their finishing smoothing methods and paint types was carried out in terms of vapor permeability and surface absorption capacity of the finish. Vapor permeability was determined by a standard method, and surface absorption capacity was measured using graduated glass tubes (Karsten tubes). It was shown that using putty layers instead of fine-grained leveling plasters leads to reduced vapor permeability and slows moisture migration through the finish layers. This creates a risk of increased moisture content and, consequently, reduced energy efficiency of the enclosing structures. It was found that hydrophobization of the paint layer does not significantly affect vapor permeability. However, it substantially reduces surface absorption capacity, which can be utilized in finishing systems intended for operation under high atmospheric humidity conditions. The results of these studies form the basis for developing scientifically grounded recommendations for selecting finishing material systems that ensure the required maintenance-free service life of brick facade finishes, as well as maintaining moisture levels in the enclosing structures within permissible operational values.

lime plaster, brick facades, finishing material systems, mineral paint, vapor permeability, sur-face water absorption

Введение

Долговечность отделки фасадов кирпичных зданий во многом определяется совместимостью с основанием и сбалансированностью характеристик элементов применяемых штукатурных систем. Традиционные известковые растворы характеризуются высокой паропроницаемостью, что способствует эффективному отводу влаги из ограждающих конструкций [1-3]. Однако, низкая прочность и недостаточная водоотталкивающая способность приводят к преждевременному появлению трещин, высолов и биопоражений. На практике дефекты штукатурного слоя фиксируются уже через 5-7 лет после ремонта, тогда как нормативный межремонтный срок для фасадных покрытий составляет не менее 25-30 лет [4]. Такой дисбаланс между ожидаемым и фактическим сроком службы фасадных отделок обусловлен несовершенством существующих методик подбора материалов и отсутствием комплексной оценки их взаимодействия в составе целостной системы, включающей основание.

Рост эксплуатационных нагрузок и ужесточение требований в части энергетической эффективности ограждающих конструкций обусловливает актуальность разработки комплексного подхода, обеспечивающего одновременно достаточный уровень прочности, оптимальную паропроницаемость и повышенную водостойкость штукатурных систем. Немаловажным также является улучшение технологичности известковых материалов для повышения производительности отделочных работ.

В основе такого подхода лежит согласование физических, механических и гигрометрических характеристик каждого слоя от основания до финишного покрытия, а также учет климатических условий эксплуатации. Интеграция пуццолановых добавок, силикатных покрытий и гидрофобизирующих компонентов позволяет существенно расширить функциональные возможности традиционных составов с сохранением их положительных качеств, например, паропроницаемости [5-7].

В настоящей работе представлены результаты исследований влияния на гидрофизические свойства известковых отделочных систем применения шпаклевочных составов взамен традиционных накрывочных, использования силикатных окрасочных покрытий вместо известковых. Кроме этого, оценивалась возможность применения гидрофобизирующих добавок в составе силикатных красок и нанесения гидрофобизироющих составов на поверхность известковой краски.

Актуальность исследований

Опыт применения для отделки фасадов кирпичных зданий систем материалов, включающих цементные штукатурные растворы и краски на основе синтетических пленкообразующих, показал чрезвычайную важность совместимости отделки и основания по величине паропроницаемости, а также деформативности [8, 9]. Этот факт заставляет вновь обратить внимание на традиционные отделочные материалы для подобных зданий – известковые растворы и минеральные краски.

Известно, что растворы на основе извести имеют модуль упругости порядка 0,5-1,0 ГПа и прочность при сжатии до 2 МПа, а их паропроницаемость варьируется от 0,11 до 0,18 мг/(м·ч·Па) [10], что соответствует характеристикам кирпичной кладки и позволяет обеспечить сов-местность деформаций и эффективно миграцию из конструкций избы-точной влаги. Вместе с тем, отсутствие водостойкости у известковых составов ведёт к быстрому насыщению водой при атмосферных осадках, что ускоряет не только разрушение структуры раствора и образованию трещин в штукатурном слое, но и к насыщению кирпича влагой.

При решении указанной проблемы основное внимание уделяется применению пуццолановых добавок, которые при дозировках 10-20% от массы вяжущего способствуют увеличению прочности раствора до 3-4 МПа, повышению водостойкости и химической стойкости к агрессивным средам (CO₂, SO₂) [11]. При этом не происходит существенного снижения паропроницаемости растворов: значения данного показателя находятся в диапазоне 0,10-0,15 мг/(м·ч·Па).

В качестве финишного покрытия для известковых штукатурных систем на протяжении веков применялись известковые краски [12]. Несмотря на исторически доказанную эффективность, применение известковых красок в современных условиях сталкивается с рядом существенных ограничений, которые снижают их актуальность. Известковые краски требуют строгого соблюдения технологии нанесения и достаточно высокого уровня квалификации исполнителя [13]. Процесс нанесения трудоемкий и чувствителен к погодным условиям. Всё вышеперечисленное делает их неприемлемым для массового интенсивного строительства.

На наш взгляд, наилучшей физико-химической совместимостью с известковыми штукатурными системами характеризуются силикатные грунты и краски. Силикатные составы образуют на поверхности прочную мембрану с высокими адгезионными свойствами и паропроницаемостью [6], а применение в составе красок гидрофобизирующих добавок позволяет снизить поверхностное водопоглощение на 20-30%. Сочетание пуццолановых добавок и силикатных покрытий с гидрофобизирующими компонентами позволяет обеспечить баланс между паропроницаемостью отделки и её защитными функциями в отношении атмосферных факторов.

К настоящему времени выполнены многочисленные исследования по определению влияния различных факторов на работоспособность штукатурной фасадной отделки [14], однако представляется недостаточной систематизация полученных результатов для формирования единой методики комплексного подбора системы отделочных материалов. Существующие стандарты регламентируют методы испытаний паропроницаемости, прочности и водопоглощения, но не предлагают алгоритма оценки совместимости материалов. Это обусловливает необходимость проведения экспериментальных исследований с целью обобщенной оценки эффективности системы материалов, для различных климатических условий и типов фасадов, учитывая взаимодействие отделочных слоёв и эксплуатационных особенностей кирпичных ограждающих конструкций.

Материалы и методы

Для проведения испытаний применены два варианта отделочных систем:

Системы 1, 2: крупнозернистый известковый выравнивающий раствор, мелкозернистый известковый накрывочный раствор;

Система 3: крупнозернистый известковый выравнивающий раствор, мелкодисперсный известково-пуццолановый накрывочный раствор;

В каждой системе принято четыре вида подсистем:

a — отделочная система без покрытия краской;

b — отделочная система, покрытая силикатной грунтовкой;

c — отделочная система, покрытая силикатной грунтовкой и окрашенная силикатной краской (для системы 1 – известковая краска);

d — отделочная система, покрытая силикатной грунтовкой и окрашенная силикатной краской с добавлением 1% гидрофобизирующей добавки (система 1 — покрыта гидрофобизатором на основе метилсиликоната калия).

Примечание: Грунтовка разбавленнная водой в соотношении по объему 1:1.

Толщины слоёв: выравнивающий 20±2 мм, накрывочный 4±1 мм, покрытие 0,1-0,2 мм.

Для сбора статистических данных каждый вид образца изготавливался в количестве 3 шт.

Испытание на паропроницаемость

Для проведения исследования изготовлены образцы 100×100 мм, твердевшие 28 суток в естественных условиях. Испытание на паропроницаемость проводилось методом «мокрой чашки» по ГОСТ 25898-2020. Для проведения исследования использовалась климатическая испытательная камера «Тепло-Влага М 0/100-80 КТВ», при поддержании в камере постоянной температуры 23℃ и влажности 50% (см. Рис. 1).

Рис. 1. Проведение испытания на паропроницаемость

Испытание на поверхностное водопоглощение

Для испытаний на водопоглощение были изготовлены образцы 200×200×24±1 мм, твердевшие естественных условиях 28 суток. Определение водопоглощения проводилось с применением трубок Карстена. Данный прибор в соответствии с европейскими стандартами (DIN 4117 и DIN 1048) рекомендован для определения степени водопоглощения. Регистрация объёма поглощённой воды проводилось через фиксированные интервалы времени: 1, 5, 10, 15, 30, 45, 60, 90, 120 минут и далее через каждые 60 минут. Испытание продолжается до момента достижения поглощения равного 4 мл или прекращения роста водопоглощения в течение 360 минут.

Поскольку образцы обладают разной впитывающей способностью, для удобства обработки и анализов результатов рассчитывалась средняя скорость впитывания (10-3·мл/см²·мин), на отметке времени в 30 мин по формуле:

где S — средняя скорость впитывания (мл/см²·мин); V — водопоглощение за каждый временной интервал (мл), A — площадь контакта трубки с поверхностью (8 см²), t — время испытания (30 мин).

Водопоглощение каждого образца определялось в трех точках поверхности, поэтому для каждой серии было получено по 9 значений (см. Рис. 2).

Рис. 2. Проведение испытания на определение водопоглощения

Результаты исследования

Паропроницаемость

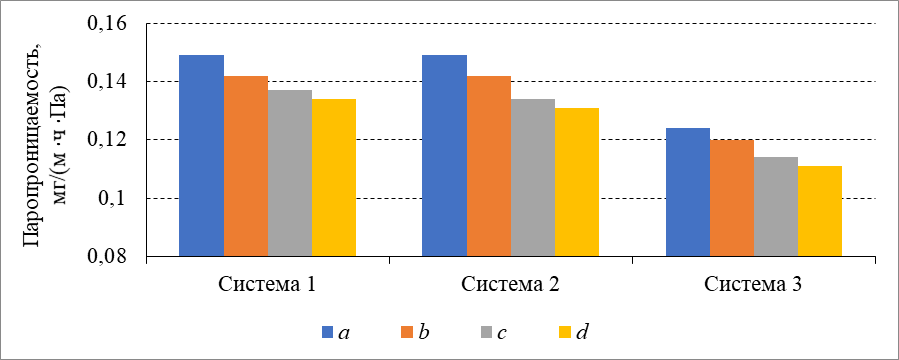

Средние значения паропроницаемости исследованных образцов подсистем представлены в Таблице 1 и в графическом виде отражены на Рис. 3.

Таблица 1

Результаты проведения испытаний на паропроницаемость

|

Система |

Паропроницаемость, мг/(м·ч·Па), для подсистемы |

|||

|---|---|---|---|---|

|

a |

b |

c |

d |

|

|

Система 1 |

0,149 |

0,142 |

0,137 |

0,134 |

|

Система 2 |

0,149 |

0,142 |

0,134 |

0,131 |

|

Система 3 |

0,124 |

0,120 |

0,114 |

0,111 |

Рис. 3. Паропроницаемость образцов исследованных систем отделочных материалов

Поверхностное водопоглощение

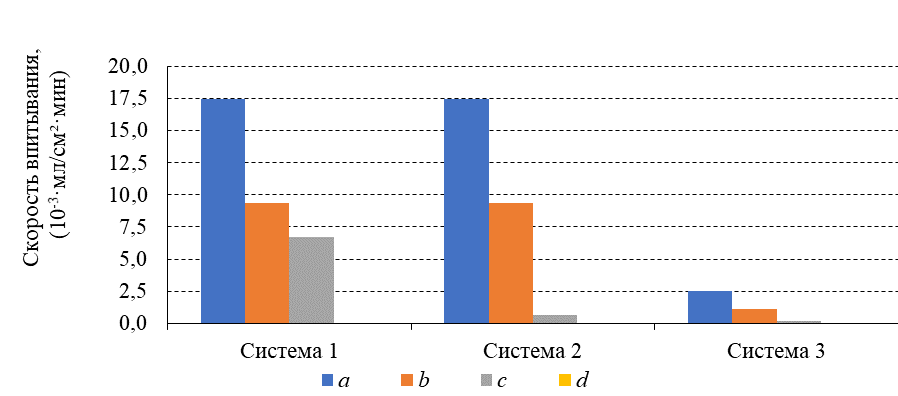

Результаты определения скорости впитывания (10-3·мл/см²·мин) представлены в Таблице 2 и на Рис. 4.

Таблица 2

Скорость впитывания образцов на отметке времени 30 минут

|

Система |

Скорость впитывания (10-3·мл/см²·мин), для подсистемы |

|||

|---|---|---|---|---|

|

a |

b |

c |

d |

|

|

Система 1 |

17,5 |

9,4 |

6,7 |

0 |

|

Система 2 |

17,5 |

9,4 |

0,6 |

0 |

|

Система 3 |

2,5 |

1,1 |

0,2 |

0 |

Рис. 4. Скорость впитывания образцов на отметке времени 30 минут

Система 1

Образцы подсистемы a обладают наибольшей скоростью водопоглощения поверхности, что является ожидаемым результатом в условиях отсутствия финишных покрытий. Средняя скорость впитывания на отметке времени 30 минут для них составила 17,5 10-3·мл/см²·мин. Впитывание 4 мл воды для данной подсистемы произошло в интервале времени от 30 до 45 минут.

У образцов подсистемы b, средняя скорость впитывания на отметке времени

в 30 мин – 9,4 10-3·мл/см²·мин, что на 54% ниже, чем у образцов подсистемы a, это говорит о том, что применение силикатной грунтовки (разведенной 1:1 с водой) положительно влияет на устойчивость к водопоглощению. Достижения предельного значения водопоглощения (4 мл) произошло в интервале времени от 90 до 180 минут.

Результаты проведения подсистемы c близки к результатам образцов подсистемы b, но в отличии от образцов подсистемы b, при проведении испытания водопоглощение по поверхности у данной подсистемы было более равномерным. Средняя скорость впитывания на отметке времени 30 мин составила 6,7 10–3·мл/см²·мин, что не значительно меньше, чем у образцов, покрытых силикатной грунтовкой. Впитывание 4 мл воды произошло в интервале времени от 120 до 180 минут.

У образцов подсистемы d, покрытых гидрофобизатором, испытание продлилось 360 мин, а максимальное впитывание к данной отметке времени составило 0,5 мл. Средняя скорость впитывания 0,1 10–3мл/см²·мин образовалась к моменту времени 240 мин.

Система 2

Результаты испытаний на водопоглощение подсистем a, b аналогичны результатам системы 1 соответствующих подсистем.

Образцы подсистемы c также показали разные результаты. Впитывание воды в образцы началось в среднем на отметках времени 15, 30 мин. На отметке времени в 30 мин образцы данной подсистемы показали среднюю скорость впитывания 0,6 10-3·мл/см²·мин, но к отметке времени в 90 мин данный показатель возрос до 1,1 10-3·мл/см²·мин и наблюдался в данном значении до окончания проведения испытания.

У образцов подсистемы d к этапу времени 360 мин среднее значение поглощенной воды составляло 0,29 мл, при этом максимальное поглощение воды составило 0,5 мл. Скорость впитывания на отметке в 30 мин составляла 0 мл/см²·мин и только моменту времени 240 мин данный показатель вырос до 0,1 10-3·мл/см²·мин

Система 3

У образцов подсистемы a, поглощение 4 мл воды было достигнуто к отметке времени 300 мин. На отметке времени 30 мин скорость впитывания равнялась 2,5 10-3·мл/см²·мин, что соответствовало средней скоростью впитывания на всей длительности испытания. Данные результаты говорят о том, что применение тонкодисперсных известково-пуццолановых шпатлевок позволяет в значительной степени обеспечить защиту фасада от воздействия влаги, даже без применения финишного покрытия.

Все образцы подсистемы b выдержали испытание в течение 360 минут, при этом максимально поглощенное количество воды составило 3,25 мл, а минимальное значение составило 1,2 мл. На отметке времени 30 мин скорость впитывания равнялась 1,1 10-3·мл/см²·мин, но по достижении отметки времени в 60 мин этот показатель снизился до 0,9 10-3·мл/см²·мин и удерживался в этом показателе до окончания испытания.

У образцов подсистемы c начало поглощения воды в образцы наблюдалось в промежутке времени от 30 до 90 мин. К отметке времени 360 мин максимальное поглощение составило 0,7 мл, минимальное — 0,2 мл, среднее — 0,46 мл. Скорость впитывания на отметке времени 30 мин — 0,2 10-3·мл/см²·мин. Данные показатели указывают на то, что тонкодисперсная известково-пуццолановая шпатлевка в сочетании с силикатной краской способны защитить фасад от воздействия атмосферной влаги без применения гидрофобизаторов.

Образцы подсистемы d выдержали испытание на водопоглощение в 360 мин с средним показателем поглощения 0,29 мл, наибольшее поглощение составило 0,6 мл. Скорость впитывания на отметке времени 30 мин — 0 мл/см²·мин, а изменение данного показателя до 0,1 10-3·мл/см²·мин произошло на отметке времени 120 минут.

График водопоглощения образцов серии 2 в графическом виде отражен на рисунке 3. Значения средней скорости впитывания (10-3·мл/см²·мин)) на промежутке времени в 30 минут представлены в табл. 2 и графически на Рис. 4.

Заключение и обсуждение

Рассмотренные системы удовлетворяют условию совместимости с кладкой по величине паропроницаемости (0,11-0,15 мг/(м·ч·Па)). Во всех исследованных системах нанесение силикатной грунтовки сопровождается снижением проницаемости на 3-5%. Силикатная краска, как и известковая, дополнительно понижает паропроницаемость

на 7-9%. Нанесение на известковую краску гидрофобизатора, как и использование гидрофобизирующей добавки в составе силикатной краски, незначительно уменьшает величину проницаемости (не более чем на 2%).

Водопоглощение образцов, покрытых мелкозернистой классической известковой накрывкой достигает 4 мл за 30-45 мин, тогда как применение тонкодисперсной известково-пуццолановой значительно повышает водостойкость системы, снижая показатель средней скорости впитывания в 7 раз, по отношению к образцам покрытых мелкозернистой накрывкой. Применение силикатной грунтовки снижает водопоглощение ~50 %, при этом не значительно влияет на паропроницаемость, что обосновывает их обязательное применение при разработке штукатурных систем с содержанием извести. Известковая краска не оказывает значительного влияния на показатель водопоглощения, ее действие заключается лишь в распределении поглощаемой влаги по поверхности фасада. Использование силикатных красок значительно снижает водопоглощение в целом, а особенно на период до 90 минут непрерывного воздействия влаги, после 90 мин воздействия показатель скорости впитывания в среднем 1·10-3·мл/см²·мин, что с течением времени может оказывать негативное влияние на конструкцию. Применение гидрофобизаторов практически полностью исключает поверхностное водопоглощение, что свидетельствует о высокой эффективности данных составов для защиты известковой отделки фасадов от атмосферной влаги.

Таким образом, на основе интегральной оценки можно заключить, что для условий Санкт-Петербурга для отделки фасадов кирпичных зданий наиболее подходящей (по эксплуатационным качествам) из исследованных является система 2, подсистема d: известковый штукатурный грунт и накрывка, покрытая силикатной грунтовкой и окрашенная силикатной краской с добавлением 1% гидрофобизирующей добавки.

1. Shangina N.N., Kharitonov A.M., Kornienko S.V., Olshevsky V.Ya., Fomin S.N., Gorshkov A.S. Comparative analysis of thermal and moisture-physical properties of cement and lime plaster mortars // Bulletin of Volgograd State University of Architecture and Civil Engineering. Series: Construction and Architecture. 2025. No. 2(99). P. 67-76. DOI:https://doi.org/10.35211/18154360_2025_2_67. EDN: https://elibrary.ru/IEEUUK

2. Gorshkov R.A., Kornienko S.V. Influence of climate and external plaster on the moisture regime of stone walls // Bulletin of MGSU. 2024. Vol. 19. Issue 6. P. 971–981. DOI:https://doi.org/10.22227/1997-0935.2024.6.971-981. EDN: https://elibrary.ru/MATOQI

3. Pavia S. et. al. RILEM TC 277-LHS report: How hot are hot-lime-mixed mortars? A review. / S. Pavia, R. Veiga, J. Hughes, G. Pesce, J. Valek, J. I. Alvarez, P. Faria, A. Padovnik // Materials and Structures. 2023. V. 56. Art. number 87. DOI: https://doi.org/10.1617/s11527-023-02157-1 EDN: https://elibrary.ru/TSTDAK

4. Medyanik Yu.V. Classification and analysis of defects and damage to plaster coatings of building facades // Proceedings of KGASU, 2018, No. 2(44) P. 231-238. EDN: https://elibrary.ru/XQCNNB

5. Emralieva S.A., Khomich V.A. Influence of morphological features of pozzolanic additives on operational properties of construction mortars // Bulletin of SUSU, No. 35, 2009

6. Mazhitov E.B. Sol-silicate paint for wall finishing of buildings: dissertation for candidate of technical sciences. Penza, 2021, 165 p.

7. Makhambetova K.N., Bulgakov A.V. Study of the influence of modern hydrophobic additives on compressive strength and water absorption of cement-sand mortars // Modern Scientific Research and Innovations. 2015. No. 6. Part 2

8. Shangina N.N., Kharitonov A.M., Kornienko S.V., Olshevsky V.Ya., Enikeev A.I., Fomin S.N., Gorshkov A.S. Influence of external plaster coating type on temperature-humidity characteristics of homogeneous stone walls // Bulletin of Volgograd State University of Architecture and Civil Engineering. Series: Construction and Architecture. 2025. No. 1(98). – P. 407-417. DOI:https://doi.org/10.35211/18154360_2025_1_407. EDN: https://elibrary.ru/ARSNDZ

9. Khabibulina A.G., Suleimanov A.M., Babenko R.N. Facades of historical buildings with stone masonry: review of restoration methods and techniques // Proceedings of KGASU, 2023, No. 4(66), p. 96-108, DOI:https://doi.org/10.52409/20731523_2023_4_96, EDN: https://elibrary.ru/HKFLOE

10. Galunin A.A., Gapeev A.A., Pospichal V. Assessment of the dependence of dynamic elastic moduli on porosity of limestone samples using pulse diagnostics method // GIAB. Mining Informational and Analytical Bulletin / MIAB. Mining Informational and Analytical Bulletin, 2021;(4-1):98—107 DOI:https://doi.org/10.25018/0236_1493_2021_41_0_98 EDN: https://elibrary.ru/QAWXXX

11. Ramalingam Malathy, Ragav Shanmugam, Deepalakshmi Dhamotharan, Dhivya Kamaraj, Mayakrishnan Prabakaran, Jongpil Kim. Lime based concrete and mortar enhanced with pozzolanic materials – State of art // Construction and Building Materials, Volume 390, 1 August 2023. DOI:https://doi.org/10.1016/j.conbuildmat.2023.131415

12. Loganina V.I., Davydov O.A., Grintsova O.V. Lime finishing recipes for restoration of buildings and structures // International Journal of Civil Engineering (IJCE) ISSN(P): 2278-9987; ISSN(E): 2278-9995 Vol. 3, Issue 1, Jan 2014, 95-98.

13. Zaitseva M.V. Ensuring quality of lime compositions for finishing and restoration of building walls: dissertation for candidate of technical sciences. Penza, 2023, 174 p.

14. Orlovich R.B., Gorshkov A.S., Shangina N.N., Kharitonov A.M. Causes and mechanisms of plaster coating damage on facades of historical stone buildings // Urban Sociology. 2023. No. 2. P. 59-77. DOI:https://doi.org/10.35211/19943520_2023_2_59. EDN: https://elibrary.ru/OAJHLR