сотрудник

Санкт-Петербург, г. Москва и Московская область, Россия

УДК 691.32 Бетоны. Бетонные и железобетонные изделия

ГРНТИ 67.01 Общие вопросы строительства

Рассмотрены причины, сдерживающие применение современных, в том числе высокопрочных бетонов на практике, а также сложность идентификации высокопрочных бетонов и невысокий процент использования реальной прочности бетонов в конструкциях с учетом уровня безотказности. Сравниваются показатели прочности бетона по российским и европейским нормам с учетом минимальной и средней прочности, обеспечивающие контроль по показателю класс прочности, предлагаются изменения минимальной прочности в системе контроля качества бетонов основываясь на статистических методах контроля. Формулируются основные требования к современным методам контроля прочности бетона в конструкциях, учитывающие: точность, широкий охват, комплексность, прецизионность. Формируются условия многоуровневой системы контроля, позволяющие обеспечить высокий уровень надежности материалов в конструкции за счет повышения качества контроля.

идентификация бетонов, методы контроля прочности, многоуровневая модель контроля качества бетонов

Современное состояние строительной индустрии приводит к развитию строительных материалов, совершенствуется структура и свойства. Материаловедение позволяет получить эффективные строительные материалы для создания любых видов конструкции, в том числе совершенствуется бетон. Появляются новые виды бетонов: фибробетоны, самоуплотняющиеся, светопрозрачные и т.п. Но их применение на практике сдерживается несовершенством системы контроля. Создав материал с заданными свойствами, при применении не гарантируется его эффективное применение на практике. В конструкциях для материалов не всегда возможно проконтролировать полный комплекс свойств. Например, применение высокопрочных бетонов В90 и В100 достижимо практически, но эффект их использования значительно снижается из-за несовершенства системы контроля и требований обеспечения надёжности [1]. При этом система контроля прочности даже при выполнении требований дает некоторое количество сбоев, приводящих к отказам и авариям [2,3].

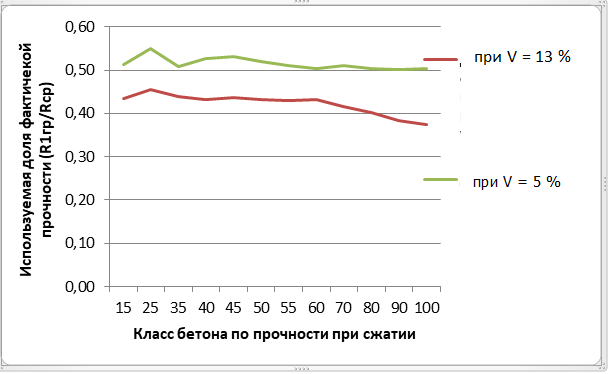

Можно выделить несколько важных причин. Первая находит отражение при проектировании и в процессе строительства, например, закладываются значительные коэффициенты запаса Кзап бетонов, для гарантии безотказности материала в конструкции1. Поэтому используется лишь небольшая доля прочности бетона. Например, для бетона класса В100 требуемый показатель средней прочности по результатам испытания ($$\bar{R}$$) должен составлять 128 МПа (при коэффициенте вариации ν=0,13), а минимальное единичное значение прочности (Rmin) должно быть выше класса (В) и составляет соответственно 100 МПа. При этом, прочность по первой группе предельных состояний составит Rb составляет 47,5 МПа [4]. Коэффициент запаса составит Кзап=2,7 (128׃47,5), в абсолютных величинах при прочности по первой группе предельных состоянии Rb=47,5 МПа запас составит 81 МПа, что на 172 % больше расчётной величины. Причем, чем выше класс бетона, тем меньше эффективность использования прочности бетонов. На Рис. 1. представлена зависимость доли использования расчетной прочности от фактической при различных коэффициентах вариации (ν) по российским нормативам.

Рис. 1. Зависимость доли использования расчетной прочности

от фактической при различных коэффициентах вариации ν

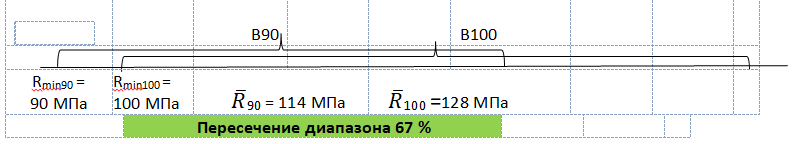

Вторая составляющая, которая не позволяет однозначно идентифицировать показатели качества бетонов, например, сравнивая бетон B90 и 100 при отличающихся показателях минимальной Rmin и средней прочности $$\bar{R}$$, это то, что диапазон возможных значений прочности для каждого класса пересекается на 67 % (Рис. 2) [4].

Рис. 2. Пересечение диапазона возможных значений прочности

для классов бетона В90 и В100

При использовании требования к минимальной прочности о том, что она равняется классу (Rmin=В), средняя прочность ($$\bar{R}$$) зависит от коэффициента вариации и схемы испытания, определяется формулой (1) и не даёт возможности эффективно принять решение о качестве бетона. Необходимы новые подходы для совершенствования методов проектирования контроля бетонных конструкций.

| $$B =\bar{R}⋅ (1- 1,64 ⋅ V )$$ | (1) |

где В — класс бетона по прочности; $$\bar{R}$$ — среднее значение временного сопротивления бетона сжатию, установленное при испытании стандартных кубов; V — коэффициент вариации прочности бетона в партии.

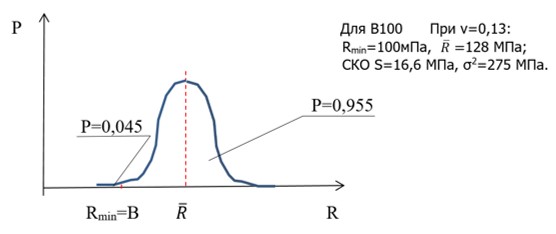

Рассмотрим вероятностную статистическую оценку прочности для оценки класса по прочности (Рис. 3).

Рис. 3. Нормальный закон распределения прочности бетона В100

при коэффициенте вариации ν=0,13

Должно одновременно выполняться два условия для класса B:

- R≥В с вероятностью P=95 %;

- Rmin≥В с вероятность P=100%.

Совместное выполнение этих двух условий становится не всегда возможным. В результате требования обеспечения показателей средней минимальной прочности при коэффициенте вариации ν=0,13 не может быть выполнено. Для выполнения условий необходимо, что бы Rmin назначалась на основании вероятностного подхода, заложенного в статистическом контроле качества по количественному признаку2.

В европейских нормах заложено выполнение следующих двух условий (2), (3):

| fcm ³ fck+4 или fcm ³ fck+1,480σ | (2) |

| fCi ³ fck – 4, | (3) |

где fck — класс бетона, прочность бетона, равная классу, МПа; σ — стандартное отклонение; fсм — среднее значение «n» испытаний, МПа; fCi — любой частный результат, МПа.

Для выполнения условия, чтобы прочность была больше класса с вероятностью 95 %, по европейским нормативам для класса С95/105 в образцах кубиках любой частный результат прочности (fCi) должен быть не меньше 101 МПа, а средняя прочность (fcm) не меньше 113 МПа. Соответственно, стандартное отклонение при коэффициенте вариации 15 %, допустимом в европейских нормах, составит 16,9 МПа, а дисперсия (σ2) — 286 МПа. Тогда вероятность события, что прочность будет меньше допустимого значения при нормальном законе распределения (P), составит 23 %. Для того, чтобы обеспечить требуемую вероятность по российским и европейским нормам для сопоставимых или близких классов С105 и В100, несоответствие заявленного условия. Это отражает принципиальную разницу между российским и европейским подходом в обеспечении требований надёжности и долговечности. Разница принципиальных подходов позволяет оценить насколько эффективно использование методов контроля.

Исходя из сказанного при использовании бетона в зависимости от риска поставщика и потребителя необходимо изменить показатели минимальной прочности [4]. Если при статистических расчётах взять коэффициент вариации ν=13 %, количество образцов n=6 и минимальный уровень доверия к постащикуТ2, то альтернативное значение минимальной прочности образца в серии для класса В100 (Rmin) составит 91 МПа [4]. Тогда будут выполняться оба условия для класса с достоверностью Р=95 %. При этом вероятность отказа будет достаточно малой P=10-4, как заложено в требованиях европейских норм3 [5]. Для эффективного использования современных высокотехнологичных и эффективных бетонов необходим пересмотр системы контроля, т.к. существующие методы не всегда могут обеспечить эффективность и точность контроля. В европейских нормах заложено, что самые точные разрушающие методы контроля показывают результаты сходимости и воспроизводимости для образцов-кубиков 150 мм Sr=3.2 % и SR=5,4 %4.

Для того чтобы обеспечить высокий уровень контроля и требования надёжности современных конструкций нужна многоуровневая система контроля показателя качества материалов. Основы заложены в нормативах, определяющих качество высокопрочных бетонов (ГОСТ 31914), включая:

- контроль однородности по косвенным показателям;

- контроль прочности, включая прямые разрушающие, прямые неразрушающие, косвенные неразрушающие методы;

- контроль остальных физико-механических показателей, влияющих на надежность и долговечность.

Достоинства и недостатки каждого метода приведены в Таблице 1.

Таблица 1

Сравнение методов контроля прочности бетона

|

Группа методов |

Метод |

Достоинства |

Недостатки |

|---|---|---|---|

|

Разрушающий на стандартных образцах |

Испытание образцов-кубов или цилиндров на прессе |

Высокая точность, прямой метод, эталон |

Локальность, не на конструкции, запаздывание результата, влияние отличия условий твердения образцов и конструкций, |

|

Разрушающий на образцах отобранных из конструкций, кернах |

Испытание образцов-кубов или цилиндров на прессе |

Высокая точность, прямой метод, эталон, учитывает условия твердения в конструкции |

Локальность, запаздывание результата, влияние изменение поверхности при отборе из конструкции, от направления испытания |

|

Неразрушающие прямые |

Отрыв со скалыванием |

Наиболее точный из неразрушающих, привязан к эталону, учитывает условия твердения в конструкции |

Повреждает поверхность, трудоемкость, локальность, ниже точность от разрушающих |

|

Скалывание ребра |

точность, прямо на конструкции, учитывает условия твердения в конструкции |

Может повредить угол конструкции, влияние арматуры арматура, локальность |

|

|

Неразрушающие косвенные

|

Ультразвуковой (УЗ) |

Высокая проникающая способность, карта неоднородности, трудоемкость, охват конструкции, учитывает условия твердения в конструкции |

Низкая точность, сильно зависит от влажности, арматуры, от качества поверхности требует градуировки |

|

Ударный импульс |

Простота, скорость, портативность, охват, учитывает условия твердения в конструкции |

Низкая точность, зависит от состояния поверхности, карбонизации, жесткости, зависит от твердости и качества поверхности |

|

|

Ускоренные испытания |

Испытание образцов-кубов после термообработки |

Прочность через 1-2 суток, Быстрый прогноз проектной прочности |

Низкая точность, стоимость, требует специального оборудования, не учитывает условия твердения в конструкции |

При этом самые точные разрушающие методы дают погрешность порядка 5 %, что при низком охвате и недостаточной точности не позволяет эффективно гарантировать высокое качество высокопрочных бетонов. Это приводит к возможности локальных выбросов с возможностью создания «слабых мест» в опасных зонах конструкции с низкой прочностью, что приводит к опасности отказов конструкций. Обеспечение надёжности проектируемых и возводимых, эксплуатируемых конструкции подразумевает их «разрушимость» с требуемой долей вероятности. Даже при выполнении требований нормативов отказ и авария возможны с ненулевой вероятностью. Это происходит при неблагоприятном стечении обстоятельств: плохое качество материалов, низкая культура производства, технологические нарушения, превышение нагрузок в процессе эксплуатации.

Система контроля прочности и остальных физико-математических свойств должна обеспечивать значительный уровень информационной избыточности для компенсации несовершенства технологии бетона, строительства и контроля качества. Информационные избыточность современных методов контроля заключается в использовании нескольких независимых источников информации о параметре качества, например, прочности бетона. С точки зрения развития методов контроля и проектирования необходимо учитывать свойства материалов и конструкций. Основные требования к современным методам контроля прочности бетона в конструкциях должны подразумевать следующие факторы:

- точность: низкая погрешность методов контроля;

- широкий охват: возможность локализовать «слабые места» материала в конструкциях, во всём объёме;

- комплексность: контроль необходимо вести по всем показателям и параметрам, влияющим на надёжность и долговечность, прямо или косвенно (плотность, водонепроницаемость, морозостойкость, наличие дефектов и д.р.);

- прецизионность: обеспечение сходимости и воспроизводимости результатов контроля — гарантия возможности повторить результат в тех же или в других условиях (как заложено в европейских нормах при проектировании ответственных конструкций из бетона)

Контроль качества должен включать выполнение следующих этапов:

- контроль однородности смеси (однородность, консистенция, подвижность, В/Ц, В/Т, водоудерживающая способность и т.д.)

- контроль укладки и транспортировки бетонной смеси, который обеспечит выполнение условий однородности;

- контроль условий набора прочности, поскольку существует значительная значительное различие бетонов разных условиях. Например, в условиях электропрогрева, жаркого климата, замораживания, в нормальных условиях;

- контроль однородности зрелого бетона в конструкциях с помощью ультразвуковых, ударно-импульсных и других методов косвенного неразрушающего контроля;

- многоуровневая модель контроля показателей прочности бетона, включающая комплекс использования прямых и косвенных методов, обеспечивающих достаточную точность и полный охват, включая возможные «слабые места», выявленные на предыдущих этапах. Задача данного уровня создать информационную избыточность системы контроля обеспечить высокую точность контроля прочности;

- контроль показателей физико-механических, влияющих на надежность и долговечность (плотность, морозостойкость, водонепроницаемость и т.д).

При современном подходе к системе контроля качества бетона необходимо создавать достаточную информационную избыточность в системе контроля. Это позволит гарантировать качество, а значит надёжность и долговечность возводимых конструкций из разных видов бетона.

1 СП 63.13330.2018 Бетонные и железобетонные конструкции. Основные положения

2 ГОСТР 50779.76-2018 (ИСО 39511:2018) Статистические методы. Процедуры выборочного контроля по количественному признаку. Планы последовательного контроля для процента несоответствующих единиц продукции.

3 Implementation of Eurocodes. Handbook 2. Reliability Backgrounds. Development of skills facilitating implementation of eurocodes. Leonardo da Vinci Pilot Project CZ/02/B/F/PP-134007. Prague, 2005, 254 p. URL: https://eurocodes.jrc.ec.europa.eu/sites/default/files/2021-12/handbook2.pdf

4 DIN EN 12390-3-2019 Испытания затвердевшего бетона. Часть 3. Прочность на сжатие испытательных образцов. 01 октября 2019.

1. Беленцов Ю.А., Черепанова Д.А. Влияние методики контроля качества бетона по физико-механическим показателям на надежность строительных конструкций // Бетон и железобетон. 2023. № 5/6 (619). Стр. 25-31. DOI: https://doi.org/10.37538/0005-9889-2023-5/6(619)-25-31; EDN: https://elibrary.ru/KNYLOR

2. Beal, A.N. Concrete strength testing — are the code writers getting it right? // The Structural Engineer. 19 May 2009. 87 (10). P. 73-80.

3. Neville A. M. Core Tests: easy to perform, Not to easy interpret // Concrete international. November 2001. P. 57-68.

4. Комов В. М., Беленцов Ю. А., Черепанова Д.А. // Актуальные проблемы естественных и технических наук. Сборник статей межвузовской научно-практической конференции. Санкт-Петербург, 2023. С. 234-244.

5. Лантух-Лященко А. И. Концепция надежности в Еврокоде // Мосты и тоннели: теория, исследования, практика. 2014. № 6. С. 79-88.