с 01.01.2021 по настоящее время

Россия

Россия

Россия

УДК 623.77 Маскировка

ГРНТИ 67.01 Общие вопросы строительства

Цель: Рассмотреть вопрос о обеспечении требуемого теплового состояния объекта. Показать учет новых механизмов распределения тепловых потоков и стабилизации пенного каркаса, обеспечивающих требуемое тепловое состояние объекта. Разработка методики синтеза пенного материала на основе золя кремниевой кислоты для теплоизоляции и снижения тепловой заметности объектов. Методы: В работе были использованы методы исследования физико-механических характеристик материала, метод конечных элементов, рентгенофазовый, дериватографический и микроскопический методы анализа. Получена близкая сходимость теоретических и экспериментальных исследований. Результаты: Разработана методика синтеза пенного материала на основе золя кремниевой кислоты, которая приводит к упрочнению пенного каркаса на 23% в течение 9 месяцев твердения. Показано, что использование макро- и микрофибры в составе материала приводит к снижению ширины раскрытия трещин и увеличению кратности пены. С помощью метода конечных элементов проведено моделирование распределения тепловых потоков на объекте в масштабе 1:1, которое подтвердило обеспечение требуемого теплового состояния. Практическая значимость: Показано, что использование разработанного материала позволяет обеспечить требуемое тепловое состояние объекта по сравнению с существующими пенными покрытиями и минеральной ватой. Предложено новое техническое решение, обеспечивающее качественное распределение фиброволокна в объеме материала за счет новой конструкции пенообразующего патрона.

золь кремниевой кислоты, золь-гель переход, пенные материалы, теплоизоляция, тепловое состояние, пенообразующий патрон

Введение

Пенные материалы на основе золя кремниевой кислоты (SiO₂) представляют собой пористые структуры с высокой удельной поверхностью и низкой плотностью, синтезируемые золь-гель методом. Этот процесс, основанный на гидролизе и конденсации алкоксидов кремния, позволяет создавать материалы с контролируемой пористостью, что делает их перспективными для теплоизоляции и снижения теплового состояния в инфракрасном диапазоне (3,5–5,5 и 8–14 мкм) [1]. В работе исследован объект, где требуется минимизация теплового контраста (ΔT ≤ 5°C) при тепловыделениях до 400 кВт, пенные покрытия на основе золя SiO₂ обеспечивают теплопроводность λ ≤ 0,025 Вт/м·К и долговечность более 5 лет, превосходя аналоги, такие как пенобетон (λ = 0,038–0,073 Вт/м·К) или минеральная вата (λ = 0,042 Вт/м·К): Табл. 1.

Таблица 1

Характеристики существующих теплоизоляционных материалов

пониженных плотностей

|

Авторы |

Плот- |

Вид материала |

Вид вяжущего |

Коэффициент |

Технология |

|---|---|---|---|---|---|

|

Иващенко Ю.Г. |

125 |

неавтоклавный |

портландцемент |

0,052 |

классическая |

|

Сычева А.М., |

200 |

0,04 |

классическая |

||

|

Славчева Г.С., |

200 |

0,046 |

классическая |

||

|

Тысячук В.В., |

250 |

0,055 |

баротехнология |

||

|

Чжэньсин ДУ, |

200 |

0,038 |

баротехнология |

||

|

Вэй Ше, |

250 |

0,051 |

классическая |

||

|

Э. Кирсли, |

250 |

0,054 |

классическая |

||

|

Эрика Холт, |

300 |

0,073 |

классическая |

||

|

ГОСТ 9573-2012 |

40-70 |

мин. вата |

фенолспирты, |

0,42 |

создание |

Традиционные методы синтеза пен, включая механическое вспенивание и эмульсионные шаблоны, не обеспечивают стабильности пенного каркаса при длительной эксплуатации [2]. Золь-гель подход, напротив, стабилизирует пену через уплотнение геля, минимизируя вытекание жидкости и трещинообразование1. Актуальность исследования заключается в несовершенстве методик синтеза пенных материалов на основе органоминеральных связующих, а также технических и технологических решений их получения. Цель исследования — разработка методики синтеза пенных материалов на основе золя SiO₂ с экспериментальной верификацией результатов. Для достижения поставленной цели решена научная задача, заключающаяся в разработке методики синтеза пенных покрытий с учетом новых механизмов распределения тепловых потоков и стабилизации пенного каркаса, обеспечивающей требуемое тепловое состояние объекта в заданный период эксплуатации.

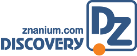

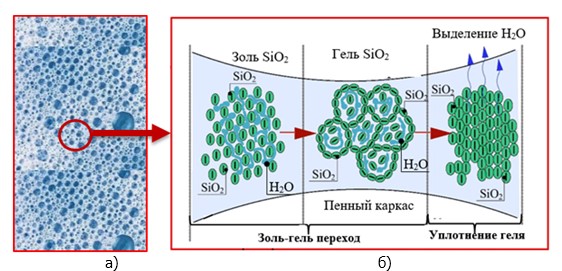

Выбор компонентов

Золь SiO2 характеризуется способностью переходить в гель в результате чего жидкая фаза становится гелеобразной. Такой переход и уплотнение геля за счет выделения молекул воды в окружающую среду приводит к снижению его коэффициента теплопроводности на порядок (Рис. 1).

Рис. 1. Повышение теплозащитных свойств при золь-гель переходе

Изменение коэффициента теплопроводности при золь-гель переходе рассчиталось по формуле Ван Флека [3].

Предполагается, что при использовании золя SiO2 как основного компонента для синтеза пенного материала и его последующее уплотнение в пенном каркасе приведет к снижению коэффициента теплопроводности всего покрытия и снизит тепловую заметность объекта.

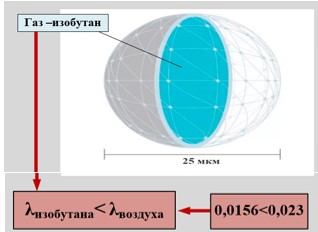

В работе предложено ввести в состав полимерные микросферы, представляющие собой маленькие сферические полые шарики из пластика с заключенным в них газом — изобутаном, коэффициент теплопроводности которого на 32% ниже, чем у воздуха (Рис. 2). Это должно снизить скорость прохождения тепловых потоков через пенный материал и коэффициент его теплопроводности.

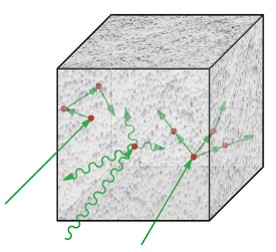

В работе предложено ввести в состав МПП1 алюминиевую пудру с высоким коэффициентом отражения kотр Al ≥ 0,94, что позволит отразить, переотразить и замедлить часть тепловых потоков в объеме пенного материала (Рис. 3) и снизить коэффициент его теплопроводности.

|

|

|

|

Рис. 2. Полимерная микросфера |

Рис. 3. Отражение и переотражение тепловых потоков в объеме МПП1 при введении алюминиевой пудры |

Использование в составе компонентов с разными механизмами воздействия на проходящие тепловые потоки приведет к снижению коэффициента теплопроводности пенного материала и позволит скрыть тепловое состояние объекта [4].

Далее проводился количественный подбор компонентов с последующим изготовлением образцов пенного материала и экспериментальным определением температуры на поверхности макета объекта с нанесенным покрытием.

Для этого была проведена съемка и анализ тепловой сигнатуры макета объекта с использованием тепловизора.

Экспериментальные исследования

Для проведения эксперимента была изготовлена масштабированная модель объекта, представляющая собой однопролетный каркас. В качестве основания покрытия выступает ПВХ тент толщиной 0,3 мм с влагоотталкивающей пропиткой. Размеры модели объекта соответствуют масштабу М = 1:60 по отношению к реальному объекта.

Покрытия наносились на макет объекта слоем 5 см.

Порядок экспериментального получения пенного материала следующий:

- Дозирование компонентов;

- Смешивание компонентов до получения однородного пенообразующего раствора;

- Взбивание пенообразующего раствора лабораторным миксером (не менее 3 мин.);

- Определение кратности пенного материала.

Для имитации тепловых выделений использовался нагревательный прибор с электрическим управлением, позволяющий повышать температуру внутри макета. На внутренней поверхности макета устанавливался выносной датчик температуры, использовался тепловизор «Fluke TI200». Полученные снимки тепловой сигнатуры анализировались на предмет фиксации температурных значений в различных точках.

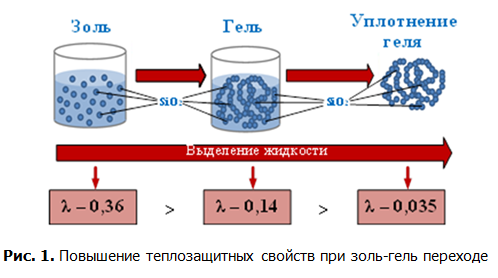

Рис. 4. Зависимости изменения температуры на поверхности макета объекта

от количества введенных в состав компонентов:

а) золь SiO2; б) полимерные микросферы; в) алюминиевая пудра

На Рис. 4 показаны зависимости изменения температуры на внешней поверхности макета объекта от количества введенных компонентов, полученные по предварительным экспериментальным данным.

Из Рис. 4 видно, что оптимальное для количество золя SiO2 — 80% (но поскольку такая концентрация не обеспечивает k≥10, то количество золя SiO2 снижается до 70%), алюминиевой пудры – 5% и полимерных микросфер — 3%.

|

λ1 = – 0,190 – 0,106·φсфер – 0,121·φзоля – 0,763φAl , |

(1) |

|

где φсфер — массовая доля полимерных микросфер; |

|

|

φзоля — массовая доля золя SiO2; |

|

|

φAl — массовая доля алюминиевой пудры. |

По полученным данным были рассчитаны коэффициенты теплопроводности пенного материала в зависимости от количества вводимых компонентов. Полученные значения являлись исходными данными для разработки эмпирической зависимости коэффициента теплопроводности от введенных в состав компонентов, (1).

Далее в работе разработанная зависимость будет использоваться в трехмерном уравнении нестационарной теплопроводности (уравнение Фурье) с внутренними распределенными источниками тепла [5,6] при моделировании и расчете распределения тепловых потоков на объекте в масштабе 1:1.

Обеспечение долговечности

Далее было необходимо подобрать такие компоненты, которые обеспечат возможность дальнейшего твердения пенного материала во времени и сохранят полученные свойства в период срока эксплуатации объекта.

Основная идея заключается в том, что для обеспечения долговечности пенного материала нужно повысить устойчивость пенного каркаса, определяющуюся вытеканием 50% жидкости из пенной пленки, после чего происходит ее разрушение. Если ввести в состав золь SiO2, который будет обеспечивать процессы твердения в пенном каркасе при золь-гель переходе (уплотнение и упрочнение геля SiO2 за счет выделения молекул воды), то это будет приводить: 1) к уменьшению количества вытекающей жидкости из пенной пленки вплоть до нуля; 2) к дальнейшему набору прочности пенного материала в эксплуатации объекта.

Рис. 5. Образование прочного пенного каркаса при золь-гель переходе:

а) пенные пузырьки в объеме материала; б) каркас пенного пузырька

На Рис. 5 показано упрочнение пенного каркаса при переходе золя SiO2 в гель. Процессы твердения сопровождаются связыванием молекул воды, что препятствует вытеканию жидкости из пенной пленки и предотвращает разрушение пены.

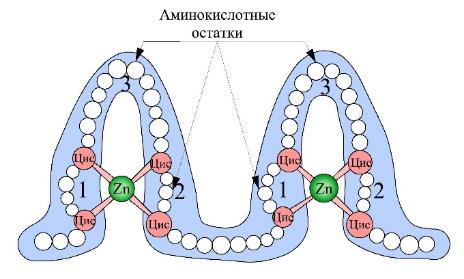

Кроме этого, с целью повышения прочности пенного каркаса в начальный момент времени в состав предложено ввести оксид цинка поскольку он может упрочнить пенную пленку за счет образования с белком пенообразователя прочного комплексного соединения (Рис. 6).

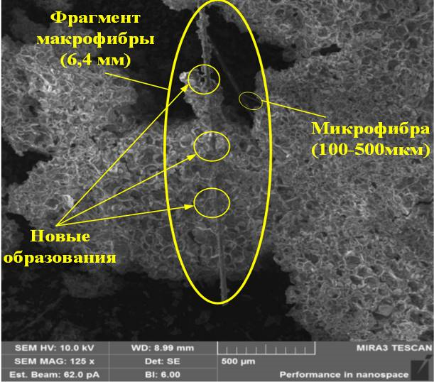

Из работ Шиловой О.А. известно, что в процессе уплотнения и упрочнения геля во времени (за счет выделения молекул воды) образуются трещины, которые могут повысить коэффициент теплопроводности. Для нивелирования этого процесса в работе предложено в состав ввести базальтовую фибру с длиной волокна 6,4 мм (макрофибра) [7]. Такой размер является оптимальным с точки зрения армирования пенного материала и должен значительно снизить ширину раскрытия трещин в нем.

С целью обеспечения требуемой кратности пены в состав была введена базальтовая фибра с длинной волокна 100-500 мкм (микрофибра). Введение микрофибры при взбивании должно разбить часть связей, образовывающихся при золь-гель переходе и увеличить пенообразующую способность и кратности пены.

Рис. 6. Комплексное соединение оксида цинка

с компонентами белкового пенообразователя

(аминокислотные остатки) в пенном каркасе

Рис. 7. Результаты электронной микроскопии образцов

На Рис. 6 показаны результаты проведенной электронной микроскопии образца из которых видны новообразования на поверхности макрофибры. На поверхности микрофибры новообразования отсутствуют, так как она не покрыта замасливателем.

В Таблице 2 показан набор прочности пенного материала во времени

Таблица 2

Набор прочности пенного материала σ, кг/см2

|

3 месяца |

6 месяцев |

9 месяцев |

|

1,7 |

2,0 |

2,1 |

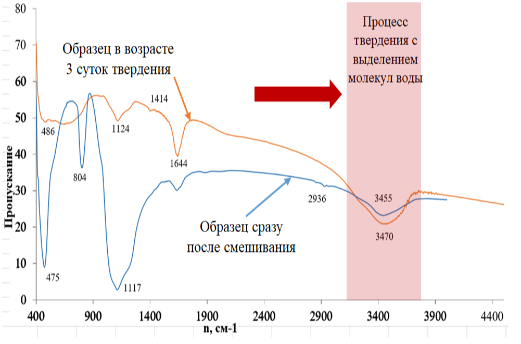

Далее в работе с целью подтверждения высказанных идей были проведены исследования фазового состава образцов ИК-Фурье спектроскопия [8] (Рис. 8).

Рис. 8. ИК-спектры образцов

Из Рис. 8 видно, что полосы поглощения в области 3447 см–1 (характеризуют H2O в составе образцов) уменьшаются к трем суткам твердения по сравнению с образцами, обработанными сразу после смешивания, что говорит о выделении воды в окружающую среду при уплотнении геля. Присутствие молекул воды подтверждают высказанные предположения о возможности продолжения процессов упрочнения во времени, обеспечивающих сохранение полученных свойств в период срока эксплуатации объекта.

Технические решения

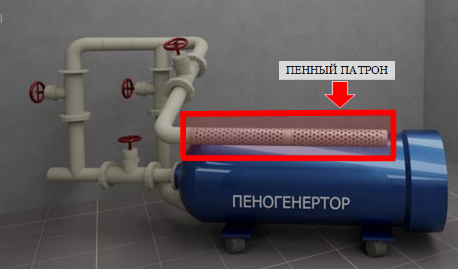

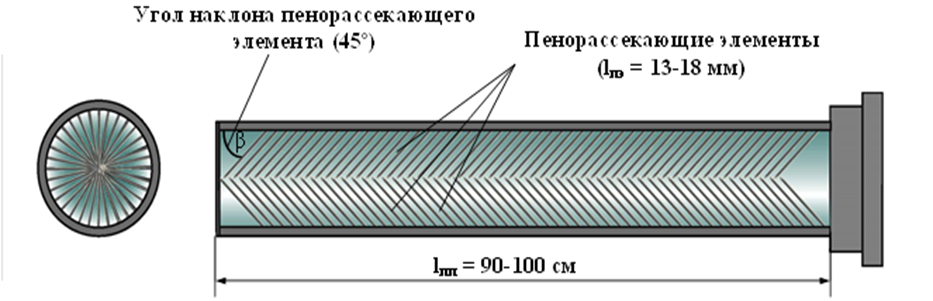

Новое техническое решение связано с получением пенного материала в состав которого входит макрофибра. Существующие средства получения препятствуют прохождению макрофибры и ведут к ее неравномерному распределению в их объеме за счет конструкции пенообразующего патрона. В связи с этим в работе предложено получение в пеногенераторе (используется для получения строительных пен, Рис. 9), с новым устройством пенопатрона (Рис. 10), в котором пенорассекающие элементы, имеют консольное закрепление и расположены под углом к стенкам пенопатрона. Это позволяет макрофибре беспрепятственно проходить через всю длину патрона, равномерно распределиться в объеме материала и как следствие не превысить требуемую ширину раскрытия трещин (bтр≤0,2мм).

Рис. 9. Пеногенератор

Рис. 10. Пенопатрон

Далее в работе с помощью метода конечных элементов2 было проведено моделирование тепловых воздействий с применением в качестве теплоизоляционного слоя пенного материала, которое включало: моделирование параметров тепловых воздействий, моделирование пенного материала, построение сетки конечных элементов, определение условий однозначности и определение времени теплового воздействия.

При моделировании расчет тепловых потоков производился по трехмерному уравнению нестационарной теплопроводности (уравнение Фурье) [5, 6] с распределенными локальными источниками тепла с учетом разработанной эмпирической зависимости (1):

| $$ρс \frac{∂T}{∂τ}=\frac{∂}{∂x}(λ\frac{∂T}{∂x}+\frac{∂}{∂y}(λ\frac{∂T}{∂y}+\frac{∂}{∂z}(λ\frac{∂T}{∂z}+∑q_w(x, y, z, τ)$$ , | (2) |

где

Выводы

Разработанная методика синтеза пенных материалов на основе золя SiO₂ обеспечивает теплопроводность λ ≤ 0,025 Вт/м·К, долговечность более 5 лет, подтвержденные экспериментами и моделированием. Интеграция золь-гель перехода с механическим вспениванием открывает возможности для теплоизоляции и снижения тепловой заметности. Дальнейшие исследования должны фокусироваться на оптимизации для масштабирования и экологичности.

1 Шилова О.А. Золь-Гель технология микро- и нанокомпозитов. Учебное пособие / Под. ред. О.А. Шиловой. СПб.: Издательство «Лань», 2013. 304 с.

2 Даутов Р.З., Карчевский Р. З. Введение в теорию метода конечных элементов / Учебное пособие. Казань: Казанский государственный университет им. В.И. Ульянова–Ленина, 2004. 239 с.

1. Мурашов М.В., Панин С.Д. Распознавание объектов в инфракрасном диапазоне. М.: МГТУ им. Н.Э. Баумана, 2008. 88 с.

2. Тихомиров В. К. Пены. Теория и практика их получения и разрушения. М.: Химия, 1975. С. 61-69.

3. Van Vlack D.H. Materials Science for Engineers. Ontario: Univ. Michigan Press, 1974. 472 р.

4. Степанов В.В. и др. Влияние свойств компонентов на эффективную теплопроводность полимерных композитных материалов / В.В. Степанов В.В., Ю.К. Петреня, А.М. Андреев, А.М. Костельов, Э.Р. Маннанов, В.А. Талалов // Научно-технические ведомости СПбГПУ. Физико-математические науки, 2018. Т. 11. № 4. С. 85-94.

5. Петрова И.В., Тюлина А. К. Решение уравнений математической физики методом Фурье. М.: РГУ нефти и газа, 2018. 93 с.

6. Симонов Б.В., Симонова И. Э. Преобразования двойных рядов Фурье. Волгоград : ВолгГТУ, 2019. 110 с.

7. Амерханова Г.И., Кияненко Е.А., Зенитова Л.А. Базальтовое волокно – наполнитель полиуретанов // Вестник технологического университета. 2020. № 8. С. 24-29.

8. Смит А. Прикладная ИК спектроскопия. М., 1982. 328 с.