Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова (кафедра ПГСГиФ, доцент кафедры ПГСГиФ)

с 01.10.2002 по 03.07.2018

Новочеркасск, Ростовская область, Россия

с 01.09.2015 по 30.04.2018

Славянск-на-Кубани, Краснодарский край, Россия

ГРНТИ 67.01 Общие вопросы строительства

ББК 308 Монтаж, эксплуатация, ремонт машин и промышленного оборудования

В статье приводится анализ результатов исследований работы прокатных профилей после локального термического воздействия.

прокатный профиль, термическое воздействие, деформация

Одной из важнейших задач исследований в области строительства является разработка новых конструктивных форм сооружений и их элементов, которые позволяют максимально использовать их несущую способность, чтобы снизить материалоемкость и себестоимость конструкций. Такой постановке задачи в большей степени отвечают легкие металлические конструкции, в частности конструкции из прокатных профилей.

В прокатных двутавровых профилях наблюдается остаточное напряженно-деформированное (ОНС) состояние, которое возникает после технологических процессов, а также при наплавлении сварных швов.

Как известно, остаточное напряжение (ОН) влияет на устойчивость и деформативность конструкций. Это влияние неоднозначно, потому актуальным является вопрос о распределении ОН в сечениях элементов. Например, сварка, как и другие технологические процессы, в машиностроении и строительстве (литье, обработка давлением, резание, термическая обработка) вызывает появление в конструкциях и частях сооружений остаточного напряженного состояния (ОНС). Для ОНС характерно, что ОН является внутренним и уравновешивается внутри изделия без приложения к нему внешних усилий.

При разных технологических операциях разные и причины, которые приводят к неоднородным объемным деформациям, то есть к появлению ОН. В сварочном процессе такими причинами являются: температурный цикл сварки, неоднородные структурные превращения в металле шва и в зонах термического влияния и, наконец, изменение растворимости газов, которые окружают сварной шов. В полной мере это касается и элементов из труб электросварок и бесшовных, поскольку они входят в состав многопролетных покрытий гражданских и промышленных зданий, башенных сооружений, мачт и т.п.

Растущие требования к несущей способности и деформативности конструкций при одновременном уменьшении металлоемкости вызывают необходимость анализа их ОНС с учетом технологии изготовления и условий эксплуатации.

Исследования ОНС и его влияния на устойчивость конструкций проводились практически с момента появления сварки, как основного вида соединений металлоконструкций.

Сварка является металлургическим процессом, который протекает в широком интервале температур. При этом нагреву поддается относительно небольшой объем металла в достаточно короткий промежуток времени. Кроме этого, параметры температурного цикла определяются скоростью поступательного движения источника нагрева вдоль сварного шва. Температурное состояние металла сварного соединения определяется следующими величинами: количеством тепла, которое вносится, длительностью нагрева, теплофизическими характеристиками металла и, наконец, геометрическими размерами конструкции. Исходя из уравнений теплопроводности при распространении тепла в линейном поле (при сварке стержней), в плоском поле (при сварке тонких листов) и в пространственном поле (при сварке толстых листов), Н.Н. Рыкалин [34 и др.] создал теорию определения температурного состояния при сварке. Он показал, что после окончания некоторого промежутка времени (от нескольких секунд до нескольких минут в зависимости от параметров процесса) наступает предельное термическое состояние, которое характеризуется постоянным по отношению к источнику тепла положением изотерм в металле.

При движении источника тепла изотермы передвигаются с той же скоростью, и разные сечения сварного соединения в разное время проходят через одинаковые температурные состояния. С увеличением скорости движения источника уменьшается протяжность изотермы вдоль шва.

Если при нагреве какого-либо элемента температура по его ширине распределяется равномерно или по линейному закону, то нагревания и охлаждения не вызовут в нем ни временного напряжения в процессе сварки, ни остаточного напряжения после полного охлаждения. Если распределение температуры по ширине элемента неравномерно, то вследствие жесткости элемента, в процессе нагрева в нем будет возникать временное напряжение. Если это временное напряжение не превзойдет предела текучести материала (при данном виде напряженного состояния и при данной температуре), то к моменту полного охлаждения температурное напряжение исчезнет, и остаточное напряжение не возникнет [12, 15, 25, 29-31, 34 и др.]. Если же в процессе нагрева или охлаждения временное температурное напряжение в какой-нибудь части сечения элемента достигнет предела текучести и появятся пластические деформации, то после полного охлаждения в элементе будет существовать остаточное напряжение, соизмеримое с пределом текучести стали.

Принято считать, что в сварных конструкциях из материалов, которые обладают достаточной пластичностью (низкоуглеродистых и низколегированных сталей, алюминиевых сплавов и др.), остаточное напряжение при сварке не оказывает влияния на прочность, и учет их при проектировании проводить не следует. К сказанному стоит сделать ряд добавлений.

- Это остается верным при условии, если элементы имеют толщину, которая не превышает 50-80 мм; при сварке не образуется остаточного напряжения объемного характера; сварные соединения не имеют острых концентраторов напряжения и скученных швов.

- Это остается верным для коротких и массивных сжатых стержней, исчерпание несущей способности которых, происходит после перехода материала в пластичное состояние, а не вследствие потери устойчивости.

- Следует учитывать влияние температуры эксплуатации сварных конструкций на изменение пластичных и вязких свойств соединений. При достаточно низких температурах, например, ниже - 60°С, часто наблюдается переход металла сварных соединений из пластичного в хрупкое состояние. При этом остаточное напряжение, вызванное сваркой, может проявлять свое негативное влияние на несущую способность сварных конструкций.

Обобщая, можно констатировать, что остаточное напряжение относительно безвредно для несущей способности при условии, если сварные изделия не теряют своих пластичных свойств. В большинстве случаев придется полагаться на большой мировой опыт эксплуатации не только сварных, но и литых, прокатных и других элементов, которые имеют высокое остаточное напряжение, которое не учитывается при аналитическом расчете на прочность, но в то же время и не приводят к отказу от конструкций.

Повышение несущей способности и выносливости элементов строительных конструкций достигается за счет изменения параметров остаточного состояния. Снятие растягивающего остаточного напряжения и создание в зоне сварных соединений сжимающего остаточного напряжения может быть достигнуто разными способами [12].

- Снижение величины пластической деформации укорачивания или ширины зоны ее распространения при нагреве путем регуляции термического действия при сварке, уменьшение погонной энергии, введения предыдущего подогрева, дополнения усилий при сварке, термообработки зоны сварного шва.

- Увеличение пластических деформаций удлинения в процессе охлаждения сварного шва или после сварки путем прокатки, проковки, растягивания, вибрации и т.п.

- Компенсация деформаций путем создания предыдущих деформаций, обратных по знаку сварочным.

Иногда сварочные деформации и напряжение могут быть полезными для конструкции - например, с помощью сварки можно создать строительный подъем стойки при ее изготовлении, а в некоторых случаях и «препятствие» на пути развития усталостных трещин.

Наличие ОНС требует серьезного подхода и к обеспечению устойчивости пластинчатых элементов - для предотвращения деформаций изгиба обычно увеличивают толщину стенки или устанавливают дополнительные ребра жесткости, что приводит в большинстве случаев к неоправданному перерасходу материала. Избежать изгиба стенки можно путем ее предыдущего растягивания перед сваркой поясных швов [29 и др.].

При нагревании до высоких температур строительные стали испытывают разные изменения. В наиболее общем случае (при сварке) наблюдаются три зоны соединения.

В зоне расплавления металл разогревается выше температуры 1535 °С. Расплавленный металл изделия и электрода перемешивается, и после прекращения нагрева начинается его первичная кристаллизация. Во время кристаллизации в металле сварного шва возникает растягивающее напряжение. Оно может вызывать появление «горячих» трещин, которые приводят к разрушению соединения, особенно при динамических нагрузках. Для зоны расплавления характерна столбчатая структура литого металла. В процессе охлаждения расплавленный металл испытывает структурные и фазовые изменения и приобретает вторичную структуру. Качество металла этой зоны улучшается легированием и правильным выбором скорости охлаждения.

Легирование осуществляют марганцем, кремнием и др., вводя их в расплавленный металл через электродный провод, флюсы и обмазки.

Зоной термического влияния называется прилегающий к шву участок основного металла. Ширина этой зоны составляет приблизительно 30-60 мм при ручной сварке и 20-40 мм при автоматической. На участках, разогретых до температуры 1000-1100 °С, расположен перегретый металл с сильно выросшим зерном. Металл этой зоны имеет сниженные механические характеристики по сравнению с основным металлом. На участках, которые разогреваются до температур 900-1000 °С, металл испытывает полную перекристаллизацию, имеет мелкое зерно и повышенные, по сравнению с основным металлом, механические характеристики. На участках, которые разогреваются до температур 720-900 °С, металл испытывает частичную кристаллизацию и его качество не отличается от качества основного металла. В зоне термического влияния при ее усиленном охлаждении возможное образование закалочных структур, например мартенсита [20].

Наличие сварных швов и подобных термических воздействий вызывают появление в элементах металлоконструкций остаточного напряжения, которое влияет как на устойчивость отдельных элементов, так и на несущую способность и деформативность конструкций в целом. Влияние такого напряжения на устойчивость элементов конструкций, которые поддаются продольному сжатию, неоднозначное. Остаточное напряжение растяжения на кромках повышает устойчивость, а напряжение сжатия снижает ее. Степень этого влияния зависит от распределения остаточного напряжения по сечению элементов, которые поддаются продольному сжатию, и от жесткости последних.

Ранее было установлено [40, 42 и др.], что наплавление валиков по всей длине элемента двутаврового профиля способствует повышению устойчивости до 40% за счет регуляции ОНС. Вместе с тем, очевидно, что нет необходимости регулировать ОНС по всей длине - достаточно это сделать на той части длины элемента, где действуют максимальные усилия. Для сжатых колонн регулировка может быть выполнена на участках с жесткими заделками, а для элементов с шарнирами на концах - в средней части длины. Жесткое и шарнирное закрепление металлических стоек по концам имеет место в каркасах промышленных зданий [ ].

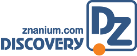

Испытывается схема (рис. 1), представленная стержнем, шарнирно закрепленным на концах. Стержень испытывается в вертикальном положении с силой, прилагаемой к низу конструкции. Измерительные приборы устанавливают в тех местах, перемещение и деформации которых полнее всего характеризуют работу конструкции. Прогибы измеряют в середине и четвертях пролета, а иногда и чаще. В качестве грузового механизма применяется гидростойка из шахтного оборудования.

Рис. 1. Конструкция установки в экспериментальном положении

Основная задача статических испытаний - определение напряженно- деформированного состояния под нагрузкой, оценка несущей способности, жесткости.

Как экспериментальные образцы испытаны двутавры №12 ГОСТ 8239-89, сталь марки С255 по ГОСТ 27772-88. У каждого двутавра были наплавлены валики разной длины в середине образца (это можно увидеть на рисунках, как и схемы расположения датчиков).

Достигалась поставленная цель путем использования образцов, отличающихся друг от друга длиной наплавленных валиков, а именно:

- образец Д-3.1 - наплавленные валики посередине полок профиля L= 0.2l (280 мм);

- образец Д-3.2 - наплавленные валики посередине полок профиля L= 0.4l (560 мм);

- образец Д-3.3 - наплавленные валики посередине полок профиля L= 0.6l (840 мм);

- образец Д-3.4 - без наплавления валиков.

Регистрирующим прибором служила информационно-измерительная тензометрическая система СИИТ-3, в состав которой входят: блок дистанционного релейного переключения (БДРП), измерительный блок (БИ) и блок печати (БП). Измерительный блок включен в измерительную диагональ мостовой схемы, образованной рабочими и компенсационными датчиками через 100-канальный БДРП.

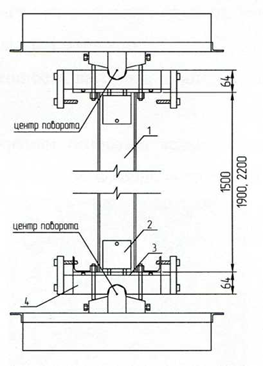

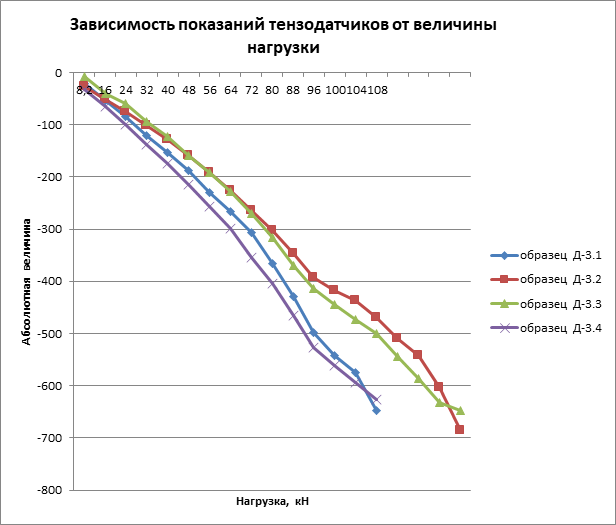

Для сравнительного анализа работы всех образцов под нагрузкой приведем графики зависимости показаний тензодатчиков, установленных в сечении посередине длины стержня, от величины нагрузки (рис. 3.16, 3.17).

Рис. 3.16. График зависимости абсолютной величины от силы по показателям

тензодатчиков в среднем сечении (для всех образцов), приращение отрицательно

Работа образца с валиком, наплавленным на пятой части длины, схожа с работой необработанного стержня. А значит, такая обработка стержня не оказывает существенного влияния на напряженно-деформированное состояние конструкции. Графики двух других образцов расположены близко друг к другу. При этом образец Д-3.2 (с валиком, наплавленным на двух пятых длины) показывает меньшую деформативность нежели образец Д-3.3 (с валиком, наплавленным на трех пятых длины). Следует учесть, что и трудоемкость изготовления образца Д-3.2 меньше.

Рис. 3.17. График зависимости абсолютной величины от силы по показателям

тензодатчиков в среднем сечении (для всех образцов), приращение положительно

Локальное термическое воздействие оказывает влияние на напряженно-деформированное состояние сжатых стержней из прокатных двутавров.

1. Бузало Н.А., Кожихов А.Г.,Платонова И.Д. Новые конструкции перфорированных двутавровых стоек и автоматизация их расчета / Эффективные строительные конструкции: теория и практика : сб. ст. Х Междунар. науч.-техн. конф., ноябрь 2010 г. / Пенз. гос.ун-т архитектуры и стр-ва. - Пенза : Приволжский Дом знаний, 2010. - С. 153-156.

2. Рыкалин Н.Н. Расчеты тепловых процессов при сварке. - М.: Маш-гиз, 1951.-296 с.

3. Винокуров В.А., Григорьянц А.Г. Теория сварочных деформаций и напряжений. - М.: Машиностроение, 1984. - 280 с.

4. Гликман JI.A. Методы определения остаточных напряжений // Труды Ленинградского инженерно-экономического института. Выпуск 30. - Л: Изд-во Ленингр. Университета, 1960. - С. 58-98.

5. Кудрявцев И.В. Внутренние напряжения как резерв прочности в машиностроении. - М.: Машгиз, 1951. - 278 с.

6. Недосека А.Я. Основы расчета и диагностики сварных конструкций. - К.: ИНДПРОМ, 2001. - 815 с.

7. Николаев Г.А., Куркин С.А., Винокуров В.А. Сварные конструкции. Прочность сварных соединений и деформации конструкций: Учеб. пособие. - М.: Высшая школа, 1982. - 272 с.

8. Николаев Г.А., Рыкалин Н.Н. Деформации при сварке конструкций. М.: Изд-во АН СССР, 1943. - 151 с.

9. Голоднов А.И. Регулирование остаточных напряжений в сварных двутавровых колоннах и балках. - К.: Сталь, 2008. - 150 с.

10. Терещенко В.И. Продольные деформации в двутаврах с предварительным натяжением стенки //Автомат, сварка. Ц 1963. - Ц 7. - С. 50-59.

11. Чонов А.А. Устойчивость подкрепленных панелей с учетом пластичности при нестационарном нагреве и нагружении // Учен. Зал ДАТИ- - 1990.-21.-№2.- С. 101-110,131.

12. Бузало Н.А., Алексеев С.А., Царитова Н.Г. Численное исследование шарнирного узла пространственной стержневой конструкции / Интернет-журнал Науковедение. 2014. № 2 (21). С. 97.

13. Еськова А.Н., Платонова И.Д.Выбор оптимального варианта соединения элементов металлического каркаса при строительстве зданий на подрабатываемых территориях /Информационные технологии в обследовании эксплуатируемых зданий и сооружений материалы 16-ой Международной научно-практической конференции. 2016. С. 3-14.