с 01.09.2016 по настоящее время

Arkhangelsk, Архангельская область, Россия

ГРНТИ 67.09 Строительные материалы и изделия

ГРНТИ 67.01 Общие вопросы строительства

ОКСО 08.06.01 Техника и технологии строительства

ББК 303 Сырье. Материалы. Материаловедение

ББК 38 Строительство

ББК 308 Монтаж, эксплуатация, ремонт машин и промышленного оборудования

ТБК 54 Строительство

При производстве работ по устройству буронабивных свай, а также по усилению бутового фундамента путем инъектирования раствора, возникает проблема осуществления контроля качества, в частности, определения сплошности ствола сваи и степени заполнения пустот и трещин в теле фундамента. Разработаны способы контроля качества путем измерения электропроводности цементного раствора и бетонной смеси. С этой целью в их состав вводятся порошки ферросодержащего материала. Лабораторные испытания показали, что указанные добавки позволяют получить раствор с повышенной электропроводностью. Применение таких добавок позволяет контролировать процессы заполнения скважин и пустот в кладке. Кроме того, измерение электрической проводимости можно использовать для контроля набора прочности бетоном или раствором.

усиление фундамента, буронабивные сваи, растворная смесь, электропроводность

Работы, связанные с устройством, реконструкцией и восстановлением фундаментов представляют собой комплекс мероприятий, на который накладывается целый ряд требований и ограничений, таких как, сроки производства работ, качество используемых материалов и выполняемых работ и т.д.

Большую сложность представляет именно осуществление контроля в процессе производства работ, так как почти всегда отсутствует возможность визуального осмотра всей конструкции.

В первую очередь с данной проблемой сталкиваются при устройстве буронабивных свай [1]. Существующие методы контроля качества ствола путём отбора керна или ультразвукового зондирования через пластиковые трубы, закладываемые в тело сваи, дают возможность оценить качество ствола только после набора прочности бетоном, когда устранить выявленные дефекты уже нельзя [2, 3].

Кроме того, сложность представляет контроль качества работ, связанных с усилением фундаментов исторических зданий и памятников архитектуры. Необходимость усиления обусловлена, как правило, потерей прочности известково-песчаного раствора в бутовой кладке (рисунок 1). Обычно в таких случаях усиление тела фундамента осуществляется нагнетанием раствора через инъекторы [4, 5]. Как правило, степень заполнения можно оценить лишь при визуальном осмотре, фиксируя появление раствора на поверхности фундамента после откопки шурфов или при выбуривании керна, что значительно усложняет работы и увеличивает их продолжительность.

Рисунок 1 - Потеря прочности бутовой кладкой фундаментов

Для решения этих проблем были разработаны способы контроля качества работ по устройству буронабивных свай и усилению фундаментов [6, 7]. Особенностью данных методов является использование бетонной смеси или цементного раствора с добавками электропроводного вещества, что позволяет контролировать сплошность ствола буронабивной сваи и процесс заполнения пустот в кладке путём измерения электрического сопротивления.

В работах ряда ученых отмечалось, что включение в состав смесей тонкодисперсных добавок, например, оксидов железа Fe2O3 и Fe3O4, позволяет улучшить структуру композита, благодаря тому что мелкие частицы указанных веществ способны становится центрами кристаллизации, ускоряя процессы схватывания и твердения [8, 9].

Целью проведённых исследований стало изучение свойств цементного раствора с разным количеством добавок электропроводных материалов и определение удельной электрической проводимости раствора.

В качестве добавок были взяты порошки электропроводных веществ: магнетита, добываемого на Кирябинском месторождении в республике Башкирии, и мелкогранулированного ферросилиция марки IMEXSAR 270D. На основе исходного сырья было выделено 4 типа добавок, различной степени дисперсности, по две на каждый порошок. Первые были получены путем механического диспергирования сырья, а вторые – отсевом из него частиц размерами крупнее 0,1 мм.

Измельчение зёрен и получение тонкодисперсных порошков выполнялось с использованием планетарной шаровой мельницы Retsch РМ-100. Диспергирование производилось путём сухого помола помещённого в помольный стакан исходного материала массой 200 гр в течение 60 минут при частоте вращения ротора 420 об/мин.

В качестве основных компонентов инъекционного раствора выступали мелкий песок и цемент марки ЦЕМ I 42,5Н завода изготовителя «Петербургцемент». Затворение выполнялось дистиллированной водой. Соотношение компонентов по массе было принято следующим: цемент : песок : вода – 1 : 2 : 0,5.

Для установления зависимости электропроводящей способности смеси от количества вводимой в нее добавки был проведен ряд испытаний по измерению удельной электрической проводимости исходного образца цементного раствора, а также образцов с различным содержанием добавки 1, 3, 5, 10, 20%. Измерения выполнялись приборе-измерителе иммитанса Е7-20 в диапазоне частот 25 Гц ¸ 1 кГц. Смесь загружалась в ячейку размерами 50 × 50 мм при средней высоте около 3…3,5 мм.

Также при помощи измерителя иммитанса Е7-20 была проведена оценка электропроводности, как параметра для контроля за степенью гидратации, на пластинчатых образцов цементного раствора без добавки.

Аналогичные испытания были проведены на анализаторе коррозионной активности грунта (АКАГ), который благодаря предусмотренной защите от поляризационного эффекта позволяет определить значения электрического сопротивления при постоянном токе. Для исследований были взяты образцы без добавки, а также с включением в исходный состав 20% порошка ферросилиция и 20% магнетита.

Анализа фракционного состава измельченных порошков (таблицы 1, 2) показал, что средний размер частиц магнетита составил 258±74 нм, ферросилиция 610±108 нм.

Таблица 1. Фракционное распределение частиц диспергированного магнетита (99,1%)

|

Время помола t, мин |

Размер по фракциям, нм Содержание, % |

Средний размер, нм |

||||||

|

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 5 |

№ 6 |

№ 7 |

||

|

60 |

230 7,6 |

249 21,2 |

263 12,5 |

277 10,9 |

316 20,6 |

392 17,5 |

600 8,8 |

258 ± 74 |

Таблица 2. Фракционное распределение частиц диспергированного ферросилиция (99,5%)

|

Время помола t, мин |

Размер по фракциям, нм Содержание, % |

Средний размер, нм |

||||||

|

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 5 |

№ 6 |

№ 7 |

||

|

60 |

461 8,3 |

519 25,5 |

584 27,8 |

656 20,1 |

739 11,2 |

832 5,0 |

936 1,7 |

610±108 |

Размерные характеристики применяемых добавок сведены в таблицу 3.

Таблица 3. Характеристика применяемых добавок

|

Материал |

Обозначение добавки |

Способ получения |

Размер частиц |

|

Магнетит |

М1 |

Отсев зёрен крупнее 0,1 мм |

< 0,1 мм |

|

М2 |

Помол на планетарной шаровой мельнице |

258 ± 74 нм |

|

|

Ферросилиций |

FS1 |

Отсев зёрен крупнее 0,1 мм |

< 0,1 мм |

|

FS2 |

Помол на планетарной шаровой мельнице |

610 ± 108 нм |

Результаты исследования электропроводности растворной смеси показали, что введение в состав смеси ферросодержащего вещества позволяет существенно повысить её электрическую проводимость. Так, при измерении на частоте переменного тока 50 Гц значения повысились до 60…70% в зависимости от количества вводимого в состав порошка и составили σ50 = 0,028 … 0,038 См/м. Величина удельной электрической проводимости смеси без добавки – σ = 0,22 См/м. Так же было отмечено, что включение 3…5% тонкодисперсной добавки наиболее эффективно по сравнению с использованием такого же количества порошка, так как позволяет получить более высокие значения электрической проводимости.

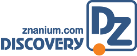

При оценке электропроводности, в качестве параметра контроля за степенью гидратации цемента, были рассмотрены образцы цементной смеси без добавок. Изменение значений удельного электрического сопротивления образца на частотах 25, 60 и 100 Гц представлены на рисунке 2.

Рисунок 2 - Изменение удельного электрического сопротивления во времени образца цементной смеси без добавок при переменном токе

Полученные данные наглядно отражают зависимость значений электрической проводимости от степени гидратации цементного раствора.

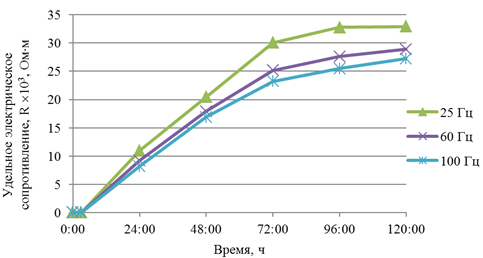

Однако конструктивные особенности прибора не позволяют непрерывно отслеживать изменение значений в процессе набора прочности раствором, вследствие чего были проведены аналогичные исследования на приборе АКАГ, который способен при постоянном токе определять удельное электрическое сопротивление образца размерами (a´b´h) 100´50´45 мм и объемом 0,23 дм3, помещенного в стандартную измерительную ячейку. Схема прибора представлена на рисунке 4.

Рисунок 3 - Электрическая схема и устройство измерительной ячейки:

1 – миллиамперметр; 2 – источник тока; 3 – вольтметр; 4 – измерительная ячейка; 5, 6 – внешние поляризующие электроды, 7, 8 – внутренние измерительные электроды.

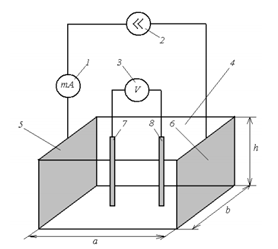

Во время проведения исследований ячейка с раствором помещалась в контейнер, где поддерживалась постоянная водонасыщенная воздушная среда. Результаты наблюдения образцов в течение 28 суток приведены на рисунке 5.

Рисунок 4 - Изменение удельного электрического сопротивления образцов во времени цементной смеси без добавок при постоянном токе

Проведенные экспериментальные исследования по определению свойств цементного раствора и цементной смеси показали, что включение в его состав добавки ферросодержащего материала позволяет получить раствор с повышенными электропроводными свойствами.

Полученные данные подтверждают возможность использования значений удельного электрического сопротивления в качестве параметра контроля процесса гидратации растворной смеси.

1. Дзагов А.М. Технологические аспекты устройства буронабивной сваи и их влияние на несущую способность сваи // Геотехника № 2, 2017.

2. Chan F.W.Y., Tsang S.W.F. Quality assurance of concrete foundation elements using an ultrasonic evaluation technique // Foundation Testing. 2006. Vol. 6.

3. Karandikar D.V. Challenges to Quality Control in Bored Cast-In-Situ Piling in Growing Urban Environment // Indian Geotechnical Journal. 2017. Doi:https://doi.org/10.1007/s40098-017-0277-z

4. Шулятьев О.А., Мозгачева О.А., Поспехов В.С. Освоение подземного пространства городов: научное издание - М.: Издательство АСВ, 2017. - 510 с.

5. Ильичев В.А., Мангушев Р.А. Справочник геотехника. Основания, фундаменты и подземные сооружения - М.: Издательство АВС, 2014. -728 с.

6. Патент РФ №2642762. Способ усиления фундамента / Авдушева М. А., Невзоров А. Л., Айзенштадт А. М. Заявл. 10.03.2017. Опубл. 25.01.2018. Бюл. № 3.

7. Патент РФ №2642760. Способ выявления и устранения дефектов изготовляемой в грунте сваи / Авдушева М. А., Невзоров А. Л., Айзенштадт А. М. Заявл. 12.04.2017. Опубл. 25.01.2018. Бюл. № 3.

8. Lee H.-S., Kwon S.-J. Effects of Magnetite Aggregate and Steel Powder on Thermal Conductivity and Porosity in Concrete for Nuclear Power Plant // Advances in Materials Science and Engineering. 2016 Vol. 2016. https://www.hindawi.com/journals/amse/2016/9526251/ (дата обращения 14.12.2018).

9. Sikora P., Horszczaruk E., Cendrowski K., Mijowska E. The Influence of Nano-Fe3O4 on the Microstructure and Mechanical Properties of Cementitious Composites // Nanoscale Res Letters. 2016. Vol. 11. https://link.springer.com/article/10.1186/s11671-016-1401-1 (дата обращения 14.12.2018).