Россия

Проведены исследования по выбору стекловолокнистых армирующих добавок и установлено, что базальтовое стекловолокно при температурах обжига 1000…1050 ºС не расплавляется и обеспечивает образование однородной пористой керамической структуры, пронизанной нитями фибры, расположенной на поверхности образца, не оказывая влияния на внутреннюю пористость материала. Прочность пористой керамики на основе глинистого сырья и поризующей добавки в виде высококальциевых отходов, образующихся при очистке воды методом известкования на электростанициях, при вводе армирующей добавки зависит от содержания оксида железа.

пористая керамика, армирующие добавки, стекловолокно, прочностные свойства, микроструктура

Способы повышения прочности пористой керамики

Классические керамические стеновые материалы на современном российском и мировом рынке представлены, в основном, поризованными блоками, пустотность которых обеспечивается формованием бруса с помощью специальных технологических устройств. Использование этих технологий требует применения глинистого сырья, обеспечивающего необходимую пластичность, связующую способность и ряд других свойств. Запасы таких глин постоянно истощаются или уже отсутствуют в некоторых регионах нашей страны [1, 2, 3].

В связи с этим требуется разработка теоретических и технологических основ получения пористой низкоплотной керамики, прочность которой будет обеспечиваться формированием заданного фазового состава и структуры.

Как известно [4, 5, 6], прочность материала в керамической технологии зависит от целого ряда дообжиговых и обжиговых факторов. Первые связаны с измельчением сырья, методами и режимами формования. Основными являются процессы обжига с участием жидкой и твердой фазы, которые обеспечивают спекание керамики.

Прочность материалов в низкотемпературных технологиях производства обычных стеновых изделий связана с образованием при обжиге жидкой фазы за счет наличия легкоплавких минералов и веществ в исходном сырье, способных образовать эвтектические расплавы. Интенсификация этих процессов зависит от химического и гранулометрического состава реагирующих компонентов и температуры протекания химических процессов [7, 8, 9].

Однако в производстве пористой керамики наличие значительного количества расплава будет снижать пористость, особенно закрытую.

Использование только твердофазовых процессов при низких температурах обжига не обеспечивает необходимую прочность, так как образования значительного количества новых кристаллических фаз, которые способствуют упрочнению материала, или вообще не происходит или протекает только при применении минерализующих добавок, активизирующих эти процессы [10, 11, 12].

Существуют методы увеличения прочности пористой структуры за счет ее армирования различными материалами.

Так, микроармирование теплоэффективной керамики с помощью добавки отходов пеностекла оказывает активирующее влияние на фазовые процессы и структурообразование при обжиге масс с глинами различного химического состава [13].

Одним из методов повышения прочности в технологии производства строительных материалов является ввод волокон, например, в получении пористых бетонов [14].

Характеристика и выбор стекловолокна для упрочнения керамического композита

Природа волокнистых материалов зависит от огнеупорности используемого сырья. Так стекловолокно (СВ) получают из легкоплавкого минерального и стеклянного сырья или отходов производства, высокоогнеупорное - из каолинов и чистых оксидов.

Основной задачей исследований, представленных в данной работе, является выбор стекловолокна, не расплавляющегося и обеспечивающего в формировании структуры пористой керамики только армирующее действие, повышающее прочность материала.

Для изучения были выбраны рубленные нити стеклофиброволокна (рис. 1) длиной 6 (1) и 12 (2) мм, базальтового волокна – 4,5 (3), 6,4 (4) и 12,7 (5) мм и кремнеземного волокна- 6 (7) и 12 (6) мм (в скобках указаны номера стекловолокна из различного сырья).

Рис. 1. Виды стекловолокна

Стекловолокна подвергали нагреву при температурах от 500 до 1100 ºС с интервалом в 100 ºС.

Рис. 2. Термообработка стекловолокон при температурах:

а - 700 ºС, б - 800 ºС, в - 900 ºС, г - 1000 ºС, д - 1100 ºС.

В результате проведенных исследований установлено следующее. При температурах термообработки от 500 до 800 ºС изменений не происходит. При температуре 900 ºС в СВ № 1, 2 наблюдается оплавление и отдельные нити не фиксируются, остальные составы без изменений. При температуре 1000 ºС дальнейшее оплавление до состояния капель наблюдается в СВ № 1, 2. В базальтовых стекловолокнах № 3-5 начинается уплотнение нитей, но они сохраняются по отдельности и становятся более хрупкими. При температуре 11000С без изменений остается только кремнеземистое стекловолокно, в базальтовом стекловолокне начинается оплавление, но отдельные волокна еще фиксируются.

Таким образом, в качестве армирующей добавки выбрано базальтовое СВ, которое при температуре 1000 ºС и выше сохраняет свои свойства, характеризующиеся плотностью 2,7…2,8 г/см3, модулем упругости до 7000 МПа, прочностью при растяжении около 1700 МПа, удлинением при разрыве до 4,5 мм. Прочность волокон значительно выше прочности керамики в связи с их высокой плотностью и практически бездефектным строением кристаллов. Нитевидные кристаллы способны сохранять свои упругие свойства практически до температуры плавления и восстанавливать форму после температурных деформаций, что может обеспечить армирующее действие в структуре пористой керамики и увеличить ее прочностные свойства.

Влияние армирующей добавки на прочность пористой керамики в зависимости от вида глинистого сырья

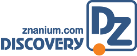

Для установления оптимального содержания стекловолокна были проведены исследования прочностных свойств керамики на основе глины Владимировского месторождения, содержащей в своем составе от 5 до 10% стекловолокна и обожжённые при температурах 950…1050 ℃. Результаты эксперимента были обработаны в программе Statistica. Построенная математическая модель представлена на рис. 3.

Уравнение, описывающие формирование прочностных свойств:

У = -217,0967+0,5123*х-10,6503*у-0,0003*х*х+0,0077*х*у+0,1794*у*у.

Рис. 3. Зависимость прочностных характеристик от содержания стекловолокна и температуры обжига

Результаты, представленные на рис. 3, показывают, что оптимальное содержание СВ, обеспечивающее прочность керамического черепка, должно находится в пределах 1…2%.

Ранее проведенными исследованиями для получения пористой керамики использовали метод, основанный на разложении карбонатных материалов в процессе обжига [15]. Оптимальное содержание карбонатного материала, вводимого отходом, образующимся в результате очистки воды методом известкования на электростанциях (ОХВО), не должно превышать 20…25 % [16, 17]. В этом случае создается структура с пористостью около 30 %. При этом прочность изделий недостаточна.

Поэтому нами разработаны керамические массы на основе глин Владимировского месторождения с различным содержанием оксида железа (ВКС (до 3%) и ВКН (до 1,5%), в которые вводили отход очистки воды, образующийся на Новочеркасской ГРЭС, и армирующую добавку (сверх 100 % по масс.) в виде стекловолокна. Причем использовали базальтовое СВ различной длины (короткое – 6,4 мм, длинное – 12,7 мм), которое может оказать влияние на прочностные свойства образцов. Шихтовые составы масс на основе различных глин приведены в табл. 1 и 2.

Таблица 1

Шихтовый состав масс с добавкой короткого ВСМ (6,4 мм) и ОХВО

|

Номер состава |

Материал |

Содержание, % |

|

Состав № 1

|

Глина ВКС ОХВО Стекловолокно (св. 100 % по масс.) |

80,0 20,0 1,0 |

|

Состав № 2

|

Глина ВКН ОХВО Стекловолокно (св. 100 % по масс.) |

80,0 20,0 1,0 |

Таблица 2

Шихтовый состав масс с добавкой длинного ВСМ (12,7 мм) и ОХВО

|

Номер состава |

Материал |

Содержание, % |

|

Состав № 3

|

Глина ВКС ОХВО Стекловолокно (св. 100 % по масс.) |

80,0 20,0 1,0 |

|

Состав № 4

|

Глина ВКН ОХВО Стекловолокно (св. 100 % по масс.) |

80, 20,0 1,0 |

Массы готовили пластическим способом формования. Предварительно измельчали компоненты до необходимой фракции и просеивали через сито - 1,0 мм - глину, ОХВО - 0,5 мм. Базальтовую фибру растирали пестиком до разделения волокон на отдельные нити. Гомогенизацию проводили при растирании смеси компонентов по заданным составам масс. Готовую смесь затворяли водой до формовочной влажности. По истечении срока вылеживания массы формовали плитки (60 х 30 х 14 мм) и кубики (35 х 35 х 35 мм). Отформованный сырец оставляли на сутки на открытом воздухе, а затем досушивали в сушильной камере до постоянной массы при температуре 105 – 110 оС. Высушенные образцы обжигали при температуре 1050 и 1100 оС при определенном режиме обжига с выдержками при конечных температурах.

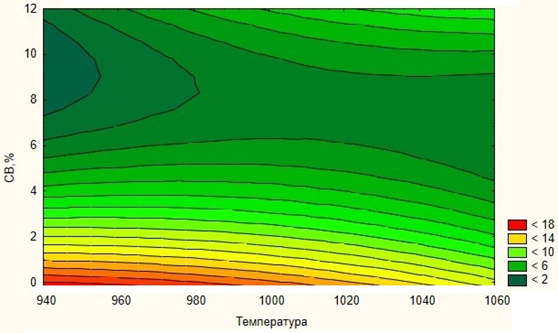

Физико-механические свойства образцов с добавлением короткого ВСМ (6,4 мм) представлены на рис. 4.

Рис. 4. Физико-механические свойства образцов с добавлением короткого СВ (6,4 мм)

Как видно из рис. 4, при вводе ОХВО пористость образцов увеличивается практически в 2 раза для масс на основе обеих глин при температуре обжига 1050 и в 3…4 раза при температуре обжига 1100 оС. При этом плотность составляет 1,50…1,64 г/см3, а прочность для образцов на основе глины ВКС снижается на 33,00…39,37 %, а на основе глины ВКН увеличивается на 27,9…68,2 %.

Представляет интерес влияние стекловолокна на прочностные свойства, так как в случае с образцами на основе глины ВКС прочность снижается, а на основе глины ВКН увеличивается. Это свидетельствует о формировании керамических композитов с различной микроструктурой.

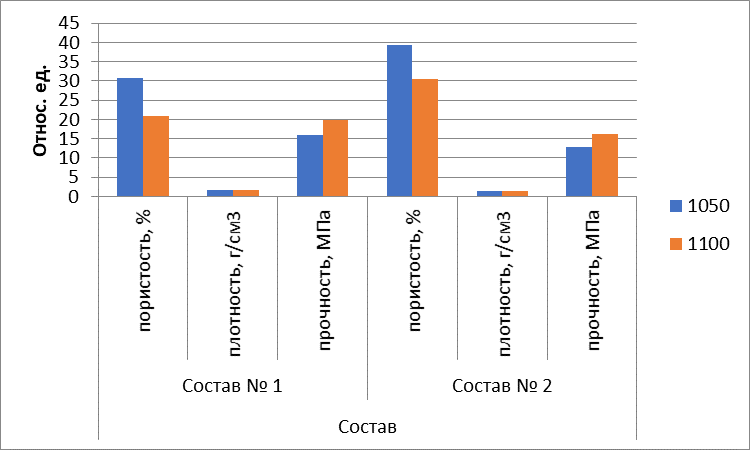

Физико-механические свойства образцов с добавлением длинного ВСМ (12,7 мм) представлены на рис. 5.

Рис. 5. Физико-механические свойства образцов с добавлением длинного СВ (12,7 мм)

При вводе ОХВО и длинного стекловолокна пористость образцов увеличивается в 1,5…2 раза при температуре обжига 1050 оС из глин ВКС и ВКН соответственно. Плотность керамических образцов уменьшилась на 0,44 и 0,39 г/см3 для тех же образцов, а прочность образцов ВКС снизилась на 3,14 МПа и в 2 раза возросла на основе глины ВКН.

После обжига при 1100 оС у образцов на основе глины ВКС пористость выросла в 4 раза, плотность снизилась на 0,59 г/см3, при этом происходит заметное снижение прочности с 32,64 до 19,51 МПа. У образцов на основе глины ВКН при увеличении пористости и снижении плотности на 23,62 % наблюдается прирост прочности на 54,93 %.

Полученные результаты свидетельствуют о том, что образцы на основе обоих глин можно отнести по плотности к условно-эффективным (1,4 - 2,0 г/см3), а по пористости к низкоплотным (30 – 45 %) .

Таким образом, ввод ОХВО и стекловолокна заметно повысил пористость (в 2 - 4 раза), снизил плотность (на 20 – 30 %) и неоднозначно повлиял на прочность в зависимости от вида глины (понижение 20 – 40 % с глиной ВКС, повышение в 1,5 – 2 раза на основе глины ВКН) [18, 19, 20].

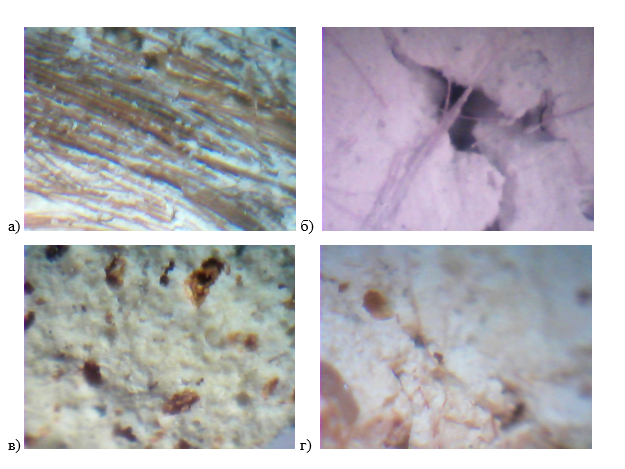

Роль армирующей добавки в структурах образца № 4, имеющего наибольшую прочность при температуре обжига 1100 0С можно проследить с помощью оптической микроскопии при увеличении х4 (рис. 6).

Рис. 6.Оптическая микроскопия образца состава № 4 с поверхности (а, б), внутренний срез (в, г)

Как видно из рисунка, значительное количество нитей стекловолокна располагаются на поверхности образца (рис.6 (а, б)).

Выводы:

Таким образом, в результате проведенных исследований по использованию добавок стекловолокна в пористой керамике установлено следующее.

В качестве армирующей добавки пористой стеновой керамики может быть использовано базальтовое стекловолокно в количестве 1…2%, которое сохраняет свои свойства без оплавления при температуре 1000, 1050 оС.

В зависимости от длины стекловолокна и вида глинистого сырья плотность керамических образцов уменьшилась на 0,44 и 0,39 г/см3 по сравнению с образцами, содержащих короткие стекловолокна, а прочность образцов ВКС снизилась на 3,14 МПа и в 2 раза возросла на основе глины ВКН.

Оптические исследования показали, что стекловолокна оказывают армирующее действие, заключающееся в образовании однородной пористой структуры, пронизанной нитями фибры и располагаются на поверхности образца, не оказывая влияния на внутреннюю пористость материала.

1. Ашмарин Г.Д. Ключ к успеху в производстве керамического кирпича - рациональная переработка сырьевых материалов/ Строительные материалы: Technology.2007.- №9.- С.15-16.

2. Вакалова Т.В. Рациональное использование природного и техногенного сырья в керамических технологиях/Т.В. Вакалова, В.М. Погребенков // Строительные материалы.-2007.- №4 - С.58-61.

3. Лотов В.А. Регулирование формовочных и сушильных свойств глиняных масс при производстве керамического кирпича/ Строительные материалы: Наука. -2005.- №5.- С. 10-13.

4. Комохов П.Г. Управление прочностью керамических материалов путем формирования контактной зоны между глинистой матрицей и отощителем / П.Г. Комохов, Л.Л. Масленникова, Махмуд АБУ-ХАСАН //Строительные материалы.- 2003.- №12. - С.44-45.

5. Химическая технология керамики. Учеб. пособие /Под ред. проф. И.Я. Гузмана. - М.: ООО РИФ «Стройматериалы», 2012. - 498 с.

6. Гузман И.Я. Некоторые принципы образования пористых керамических структур, свойства и применение / И.Я. Гузман// Стекло и керамика. - 2003. - №9. - с. 28-31.

7. Салахов А.М. Энергоэффективные керамические стеновые материалы из нетрадиционного сырья /А.М.Салахов, В.Н.Геращенко, Р.А.Салахова, В.П.Морозов, Р.Р.Кабиров //Строительные материалы.- 2012.- №11 -С. 9-12.

8. Крупа А.А. Химическая технология керамических материалов: Учеб. пособие / А.А. Крупа, В.С. Городов.- К.: Вища шк., 1990. - 399 с.

9. Гурьева В.А. Особенности спекания керамических масс, содержащих силикаты магния / В.А. Гурьева //Стекло и керамика, 2011. - №11.- С. 26-28.

10. Завадский В.Ф., Путро Н.Б., Максимова Ю.С. Поризованная строительная керамика // Строительные материалы, 2004, №2. - С. 21-22.

11. Абдрахимов Д.В. Изменение структуры пористости в процессе обжига керамических материалов из техногенного сырья/Известия высших учебных заведений. Строительство. 2004. № 7 (547). С. 59-62

12. Третьяков Ю.Ф. Твердофазовые реакции. - М.: Химия, 1978. - 360 с.

13. Ивлева И. А. Теплоэффективная стеновая керамика с микроармированной пористой структурой: Автореф. дис. ... канд. техн. наук. - Белгород, 2008. - 18 с.

14. Перфилов В. А., Алаторцева У. В., Агеев Ю. С., Митяев С. П., Тюрин А. А. Сырьевая смесь для производства легкого огнеупорного фибробетона // Патент России № 2361847. 2009. Бюл. № 20.

15. N.D. Yatsenko, N.A. Vilbitskaya, Alexander I. Yatsenko, Liliya D. Popova Phase Composition and Properties of the Low-Temperature Structural Ceramics in the Clay-Calcium Containing Material System Materials Science Forum. 2019. Т. 974. С. 331-335.

16. Yatsenko N.D. Intensification of sintering of calcium-bearing ceramic/ N.D.Yatsenko, N.A.Vil'bitskaysa, Golovanova, S.P. Zubekhin A.P., V.P Rat'kova//Glass and Ceramics. -2000. -Т. 57. -№ 9-10. - С. 318-321.

17. Яценко Н.Д. Научные основы инновационных технологий керамического кирпича и управление его свойствами в зависимости от химико-минералогического состава сырья/ Н.Д.Яценко, А.П.Зубехин //Строительные материалы. - 2014.- № 4. - С. 28-31.

18. Yatsenko N.D., Vilbitskaya N.A., Chernyshev V.M., Zakarlyuka S.G. & Yatsenko A.I. (2017). Control of structure and phase formation in the development of low-temperature technologies based on clay-containing raw material. Glass and Ceramics, 73(11-12), 446-449.

19. Yatsenko N. D., Vilbitskaya N. A. Yatsenko A. I. Popova L. D. Phase Composition and Properties of the Low-Temperature Structural Ceramics in the Clay-Calcium Containing Material System Materials Science Forum . - 2019. - Vol. 974 : 2nd International Scientific Conference Materials and Technologies in Construction and Architecture II",1-5 September 2019, Kislovodsk, Russia. - P. 331-335.

20. Яценко А.И., Вильбицкая Н.А., Яценко Н.Д., Сазонова О.И. Исследование влияния армирующих добавок на свойства и структуру пористой керамики. Современные прикладные исследования: материалы четвертой национальной научно-практической конференции, 16-18 марта 2020 г., г. Шахты / Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова. - Новочеркасск: ЮРГПУ (НПИ), 2020. - С. 442-448.