с 01.01.2019 по настоящее время

Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова (Общеинженерные дисциплины, профессор)

с 01.01.1980 по 01.01.2019

г. Москва и Московская область, Россия

Новочеркасск, Ростовская область, Россия

с 01.01.2002 по 01.01.2020

Новочеркасск, Ростовская область, Россия

с 01.01.2022 по 01.01.2022

Новочеркасск, Ростовская область, Россия

Работа посвящена разработке быстротвердеющего в результате термической реакции жаростойкого газобетона повышенной термостойкости с температурой применения до 550°С для проведения изоляционных и ремонтных работ в монолитном и сборном исполнении.

быстротвердеющий жаростойкий шлакощелочной газобетон, золошлаковые отходы, термостойкость, диспергидратор

1. Введение

На первом этапе разработки быстротвердеющего жаростойкого шлакощелочного газобетона был проведен подбор составов шлакощелочных вяжущих, определены оптимальная плотность и модуль жидкого стекла, подобраны соотношения молотого гранулированного шлака и золы-уноса, определен расход жидкого стекла, выбран газообразователь для самозатвердевающей шлакощелочной смеси [1-2].

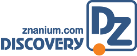

Следующим этапом работы является разработка мероприятий по повышению термостойкости газобетона. С этой целью в состав оптимизированного газобетона вводят золошлаковые отходы фракции 0-5 мм с добавками сажи в соотношении 10:1, что приводит к резкому увеличению термостойкости, которая составила 131 или 15 водных теплосмен для плотности 600 кг/м3. Повышенная термостойкость поризованного бетона (табл.2) объясняется тем, что мелкозернистые составляющие – зола-уноса и сажа в результате выгорания несгоревших угольных частиц и углеродных частиц образуют микротрещиноватую структуру, типа «гармошки», которая частично компенсирует неравномерность термического расширения компонентов бетона, а также тем, что уголь в составе золы-уноса и углерод в составе сажи присутствуют в качестве компонента газобетона в наиболее ответственный период формирования его структуры до 545 °С [3-7].

1. Подбор оптимального соотношения компонентов

Подбор состава полученного поризованного бетона проводился методами планирования эксперимента. С этой целью выбран наиболее простой, не требующий дополнительной математической подготовки, но достаточно надежный метод планирования эксперимента.

Предварительные исследования показали, что шлакощелочной газобетон плотностью 600 кг/м3 по параметрам прочности, теплопроводности и долговечности соответствует требованиям, предъявляемым к теплоизоляционным материалам для изоляции паропроводов на Новочеркасской ГРЭС, в связи с этим, была поставлена задача оптимизировать составы газобетона плотностью 600 кг/м3 с доверительной вероятностью 95 % с учетом достижения максимальной термостойкости или долговечности.

Сущность планирования экспериментов и выбора состава бетонов с применением математико-статистических методов заключается в установлении математической зависимости между заданной плотностью газобетона и расходом составляющих компонентов. Получаемая математическая зависимость используется для назначения и поиска оптимальных составов.

Метод подбора состава газобетона состоит из двух этапов. На первом этапе составляется регрессивное уравнение. На втором этапе находят оптимальное соотношение компонентов.

2. Математико-статистические методы в установлении математической зависимости между заданной плотностью газобетона и расходом составляющих компонентов

В качестве варьируемых факторов приняты следующие материалы:

Х1 − расход жидкого стекла, кг/м3;

Х2 − расход доменного шлак+зола-уноса Нч ГРЭС, взятых в соотношении 2 : 1 , кг/м3;

Х3 − расход золошлаковых отходов фракции 0 – 5 мм Нч ГРЭС + технический углерод, в соотношении 10 : 1, кг/м3;

Х4 – расход пергидроля, кг/м3.

Выбранные факторы отвечают требованиям независимости, совместимости и имеют области определения.

После выбора факторов, включаемых в исследование, для каждого из них определен размах варьирования и число уровней.

Величина размаха варьирования (интервала варьирования) фактора ограничиваются с одной стороны – областью определения фактора с учётом принципиальных или технических ограничений, а с другой стороны – величиной ошибки измерения значений данного фактора. Если размах варьирования будет соизмерим с величиной ошибки измерения данного фактора, то два соседних уровня будут практически неразличимы.

При планировании эксперимента факторы Хi из натуральных переменных переводятся в кодированные Хi - безразмерные величины, обычно с ограничением: –1 ≤ Хi ≤ +1. Операция кодирования фактора представляет собой переход к другой шкале измерения фактора (табл.1).

В кодированных переменных основной уровень фактора принимается за «0», нижний уровень - за «–1», а верхний уровень за «+1».

Таблица 1. Уровни варьируемых факторов

|

Код |

Значение кода |

Значение факторов |

|||

|

Х1, кг |

Х2, кг |

Х3, кг |

Х4, л |

||

|

Основной уровень |

0 |

184 |

184 |

184 |

17,28 |

|

Интервал варьирования |

ΔХi |

36,8 |

36,8 |

36,8 |

3,456 |

|

Верхний уровень |

+ |

202,4 |

202,4 |

202,4 |

19,008 |

|

Нижний уровень |

- |

165,6 |

165,6 |

165,6 |

15,552 |

При выполнении замесов опыты разбиваются на группы таким образом, чтобы опыты в нулевой точке были распределены между остальными. Принят следующий порядок опытов для реализации плана: 1,2,3,4,7,5,6,7,8,18,9,10,11,12,19,13,14,15,16,20.

На основании полученных составов бетона, была изготовлена серия по три образца для определения прочности образцы при сжатии на 1 сутки, 28 суток, теплопроводности, термостойкости для определения в воздушных и водных теплосменах. В таблице 2 приведены средние значения из двух наибольших значений

Таблица 2. Физико-химические и жаростойкие характеристики шлакощечного газобетона плотностью 600 кг/м3.

Для оценки достоверности результатов мысленных опытов изготавливаем 3 образца газобетона. По результатам испытаний серии образцов получены следующие значения прочности на сжатие:

- образец 1, ρ = 602,00 кг/м3;

- образец 2, ρ = 601,27 кг/м3; Средняя плотность по 2-м наименьшим

- образец 3, ρ = 599,43 кг/м3. значениям ρср.= (599,43 + 601,27)/2=600,35 кг/м3.

Результаты прочности находятся в пределах одной сигма равной 2,57, что в пределах доверительной вероятности 0,95[8-10].

По результатам исследований получен патент № 2777325 C1[11].

3. Разработка диспергидратора

Смещение в смешанной ячеистой бетонной смеси происходит вдоль плоскости скольжения, которая захватывает очень небольшой объем материала, а несмешивающиеся блоки смеси находятся между этими плоскостями. По мере увеличения скорости и продолжительности перемешивания объем этих блоков уменьшается, но очень сложно полностью устранить их. В то же время основные трещины, образующиеся при разрушении изделий из ячеистого бетона, обязательно выберут путь с наименьшим сопротивлением и перейдут от одного блока с неоптимальной структурой к другому. В результате несущая способность изделия будет занижена.

Для оптимального перемешивания смеси нужен небольшого объема энергонасыщенный проточный смеситель, который придаст индивидуальные импульсы ускорения зернам этой смеси. В смесителях больших объемах периодического действия достичь гомогенизации смеси практически невозможно. Кроме того, перемешивание должно происходить в течение 3 минут до начала термической реакции для предотвращения «козлования» смеси внутри смесителя[12].

Для решения данной проблемы в Южно-Российском государственном политехническом университете имени М.И.Платова (НПИ) на кафедре «Промышленное, гражданское строительство, геотехника и фундаментостроение» был разработан смеситель - диспергидратор для газобетонной смеси.

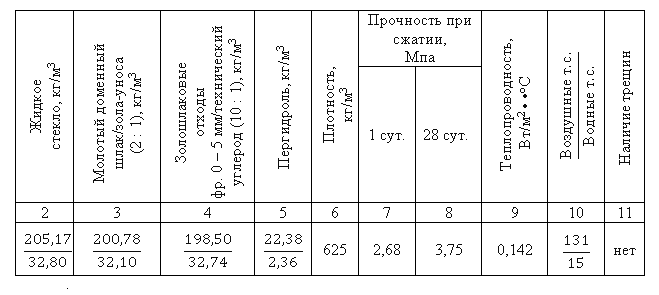

Смеситель включает смесительную емкость, приводной вал и перемешивающий рабочий орган с полыми лопастями. Перемешивающий рабочий орган выполнен в виде вала смесителя, установленного без возможности проворота, но с возможностью съема на приводном валу. К валу смесителя на определенном расстоянии друг от друга прикреплены расположенные рядами в виде гребенки лопасти. Наружная поверхность лопасти представляет собой в сечении скобообразный профиль для захвата раствора. На внутренней поверхности емкости по периметру под углом 45° установлены отбойники (рис.1).

Рис.1. Диспергидратор.1- смесительная емкость; 2- приводной вал; 3- вал; 4- лопасти; 5- отбойник; 6 − патрубок для истечения газобетонной смеси.

Раствор, увлекаемый центробежной силой и касательным ускорением, которое создают при вращении со скоростью 150 об/мин лопасти, представляющие, с наружной поверхности, скобообразный профиль, разгоняется до оптимальной для смешения материала скорости, при которой происходит разрушение плохо перемешенных блоков в момент соприкосновения с отбойником. Отбитая смесь отбрасывается в центральную часть перемешивающей емкости, захватывается лопастями и процесс диспергации диспергации - гидратации повторяется [13].

4. Исследование фазового состава и структуры газобетонного камня методом качественного рентгенофазного анализа (РФА) и дифференциального термического анализа (ДТА).

Основным фактором долговечности футеровочных материалов является высокая термостокость. Как физико – механические, так и термостойкие характеристики зависят от фазового состава и структуры затвердевшего цементного камня. Структура цементного камня определяется составом гидратных фаз, размером и свойствами кристаллов, характером их контактов, особенностями и величиной пористости. Для жаростойкого бетона структура цементного камня должна быть сложена стабильными высокодисперсными гидратными фазами, образующимися при твердении вяжущих без промежуточных фаз и перекристаллизаций, плавно дегидратирующими при нагревании в широком диапазоне температур с небольшими изменениями в объеме и массе и минералами.

При твердении шлакощелочных вяжущих в основном образуются низкоосновные гелеобразные силикаты кальция C – S – H, а также щелочные гидроалюмосиликаты − цеолиты. Наиболее предпочтительной, с точки зрения формирования однородной, стабильной в условиях нагревания структуры, является терморитовый гель, имеющий близкой к аморфной мелкодисперсную плотную структуру. Такой гидросиликатный гель имеет способность лишь к незначительному изоморфизму, когда часть кременекислотных тетраэдров в структуре [SiO4]4− заменяется на алюмокислородные [AlO4]5− c образованием «аномального» или Al- замещенного тоберморита, характеризующегося наибольшей устойчивостью при повышенных температурах. Степень замещения [SiO4]4− на [AlO4]5− достигает 5 %.

Цеолиты – это каркасные водосодержащие алюмосиликаты. Каждый кремнекислородный тетраэдр [SiO4]4− связан через общие ионы кислорода в трехмерном кислородном каркасе с другими тетраэдрами. Как отмечалось выше кремнекислородные часть кременекислотных тетраэдров в структуре [SiO4]4− заменяется на алюмокислородные [AlO4]5−, а возникающий, при этом, дополнительный отрицательный заряд компенсируется внедряющимися в кристаллическую решетку катионами Na+, K+, Ca2+, Mg2+ и другие. Структура цеолитов отличается сообщающимися между собой каналами и полостями, заполненными водой и обменными катионами щелочных и щелочноземельных металлов. Вода из структуры цеолитов, при нагревании, удаляется относительно легко, не вызывая нарушения алюмосиликатного каркаса. Этим объясняется высокая термостойкость шлакощелочных бетонов.

Большинство вяжущих при температуре 800°С резко теряют прочность. При этой же температуре определяют термостойкость жаростойких бетонов. Однако, в связи с тем, что температура применения проектируемого бетона 550°С было принято решение изучать фазовый состав и структуру цементного камня после естественного твердения, сушки при 105 °С и 600 ° С и выдержки при этой температуре 4 часа.

Изучение фазового состава и структуры цементного камня проводили методом качественного рентгенофазного анализа (РФА), дифференциального термического анализа (ДТА).

Предварительно изучали фазовый состав исходного Череповецкого доменного гранулированного шлака и золы-уноса.

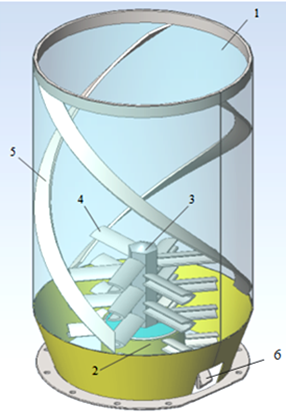

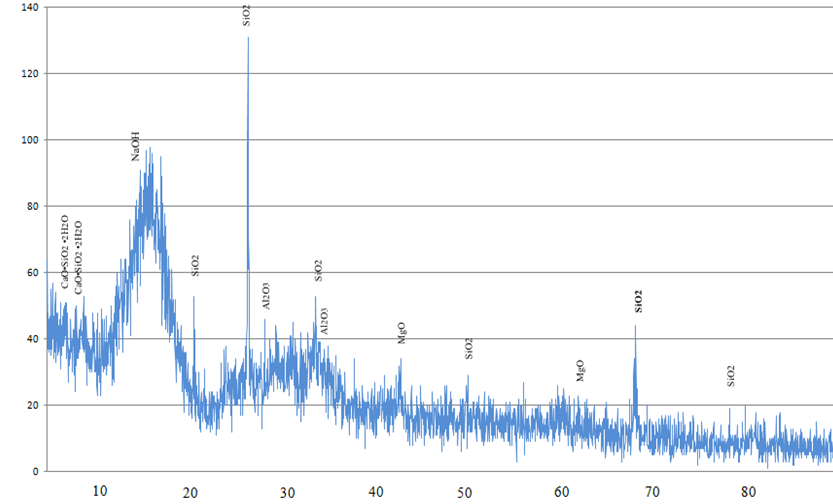

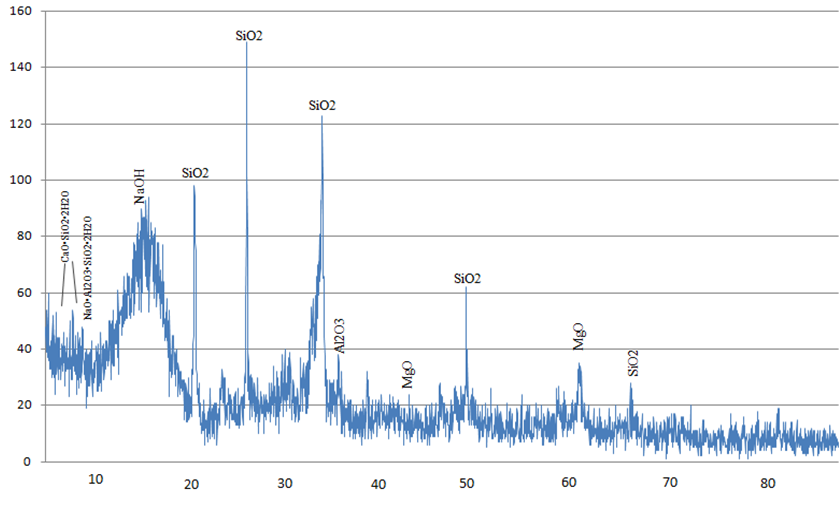

В цементном камне, как в образцах естественного твердения, так и после сушки и обжига зафиксировано наличие остаточных шлаковых минералов мервинита, магнезиальной шпинели, магнезиохромита и хромита, периклаза (рис. 2-4).

Исследователями показан термодинамический расчет реакций силикатообразований в системах основный шлак − NaOH:

17.7 СаO + Al2O3 + 14.8 SiO2+4NaOH + 19.5 H2O

с вероятным образованием продуктов рекций:

0.61[5CaO∙6SiO2∙3H2O]+CaO∙Al2O3∙2SiO2∙2H2O+4.55[3CaO∙2SiO2∙3H2O]+0.01[N2O∙3SiO2]+3.98NaOH+0.02H2O = −326 при 298 К и −369.8 ΔΖ, ккал/моль при 373 К;

3.9[3CaO∙2SiO2∙3H2O]+Na2O∙Al2O3∙4SiO2∙2H2O+3[CaO∙SiO2∙1.17H2O]+2NaOH+1.29H2O=−237.2 при 298 К и −283.6 ΔΖ, ккал/моль при 373 К.

Рис.2. Фазовый состав цементного камня после естественного твердения.

Рис.3. Фазовый состав цементного камня после сушки при 105 °С.

Рис.4. Фазовый состав цементного камня после сушки при 600 °С.

Из новообразований идентифицирован натролит – Na2O∙Al2O3∙3SiO2∙2H2O . Возможно, что в составе цементного камня присутствуют и другие цеолитоподобные фазы. Исследователи отмечают низкую степень закристаллизованности цеолитов искусственного происхождения образующихся при температуре до 300 °С, особенно в системах при высоком содержании СаО, поэтому их идентификация с помощью РФА затруднена. Также отмечены линии оксидов магния и алюминия. Оксид алюминия относится к высокоплавким, термостойким компонентам. Огнестойкость оксида магния 1050 °С, до этой температуры он не претерпевает никаких модификаций.

В начальный период нагревания гелей, продолжительность которого различна в разных случаях, рентгенофазовый анализ не обнаруживает кристаллов цеолитов в гелях. Предполагается, что это свидетельствует о существовании индукционного периода, времени в течение которого зародыши кристаллов вырастают до критических размеров. Продолжительность индукционного периода значительно сокращается с ростом температуры при одновременном сокращении продолжительности всего процесса кристаллизации. Но необходимо отметить, что температура не является единственным фактором, определяющим продолжительность кристаллизации цеолитов одного и того же типа.

Если рассматривать низкотемпературную альфа-модификацию кварца, то структурно она не сильно отличается от бета-аналога. В процессе полиморфного преобразования высокотемпературной формы в низкотемпературную, кислородо-кремневые тетраэдры смещаются относительно центра, что приводит к уплотнению кристаллической решётки с нарушением её симметрии. Таким образом, из шестерных осей образуются тройные, но связи между группами тетраэдров остаются неизменными. Также отсутствуют изменения в плане спирального заворота. Тригональный бета-кварц устойчив к температурным режимам до 573°С, двуокись кремния в форме гексагонального альфа-кварца устойчив при температурах 573 – 870 °С.

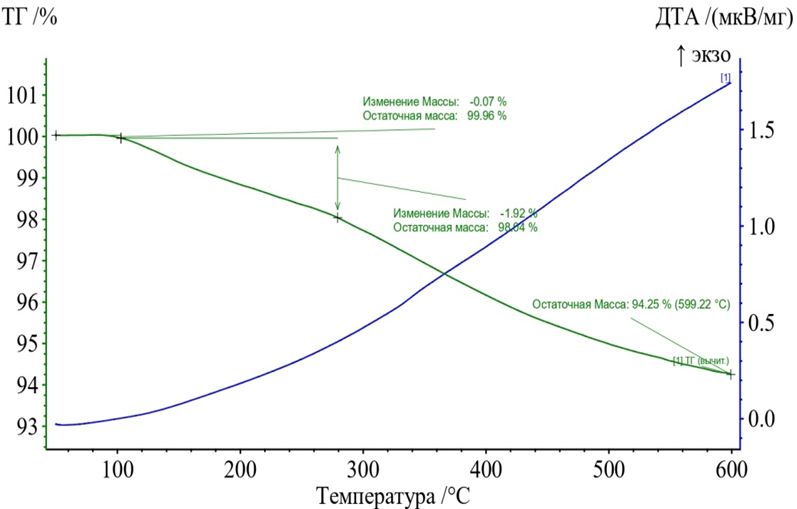

Дериватограмма цементного камня естественного твердения приведена на рис. 5.

Рис.5. Дериватограмма цементного камня естественного твердения.

Результаты DТА цементного камня показали небольшой эндотермический эффект при низких температурах, который связан с удалением слабосвязанной воды из цеолитов или низкоосновных гидросиликатов кальция. При этом, процесс этот носит постепенный характер. На кривой массопотери нет выраженных изменений изменений угла наклона касательной.

Таким образом, в результате физико-химических исследований можно сделать вывод, что потери при прокаливании в интервале 100…550°С составили 8.01 %, что свидетельствует о значительной степени дегидратиции составляющих цементного камня. Как отмечено выше для образовавшихся цеолитов это не приводит к существенным изменениям линейных размеров. Основная часть химически связанной воды удаляется при температуре 700−1000°С. В результате этого гидроалюмосиликатные цеолиты, предположительно натролит, а также оксиды алюминия и кварца в пределах эксплуатационных температур обладают повышенной термостойкостью [14-16].

5. Выводы

- Прочность жаростойкого газобетона при сжатии в суточном возрасте достигает 2,3 МПа при средней плотности 600 кг/м3.

- Самозатвердевание газобетона осуществляется в результате термической реакции в течение 10 минут.

- Термическая стойкость составляет 130 воздушных или 15 водных теплосмен. Повышенная термостойкость обусловлена использованием шлакощелочного вяжущего, а также введением в состав газобетона золошлаков Нч ГРЭС фракции 0 – 5 мм

- Температура применения газобетона 550 °С.

6. Заключение

Технология шлакощелочного газобетона позволяет в условиях маломеханизированного участка производить термоизоляцию паропроводов сложной конфигурации и его эксплуатации при высокой влажности и частой смене режима работы паропроводов.

7. Патенты (Patents)

- Патент № 2777325 C1 Российская Федерация, МПК C04B 28/26, C04B 38/02. Шлакощелочной ячеистый бетон : № 2021123607 : заявл. 05.08.2021 : опубл. 02.08.2022 / А. Г. Авакян, К. Д. Проценко ; заявитель федеральное государственное бюджетное образовательное учреждение высшего образования "Южно-Российский государственный политехнический университет. – EDN LSZNKE. (https://www.elibrary.ru/item.asp?id=49309589 )

- Патент № 2526931 C2 Российская Федерация, МПК B28C 5/16, B01F 7/18. Диспергидратор : № 2012135750/03 : заявл. 20.08.2012 : опубл. 27.08.2014 / А. Г. Авакян, П. С. Маслов, Р. В. Овчинников [и др.] ; заявитель федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Южно-Российский государственный технический университет (Новочеркасский политехнический институт)". – EDN ZLUYPB. (https://www.elibrary.ru/item.asp?id=37803659 )

8. Дополнительные материалы:

Следующие материалы доступны онлайн: http://tekhnosfera.com/modifikatsiya-struktury-tsementnyh-betonov-napolnitelyami-iz-zoloshlakovyh-othodov-novocherkasskoy-gres#ixzz6o8mzjaG2

1. Разработка и исследование жаростойкого шлакощелочного газобетона с добавками зол-уноса кислых углей / С. И. Евтушенко, Г. М. Скибин, А. Г. Авакян, К. Д. Проценко // Строительство и архитектура. - 2022. - Т. 10. - № 3. - С. 6-10. - DOIhttps://doi.org/10.29039/2308-0191-2022-10-3-6-10. - EDN VESOFW. (https://www.elibrary.ru/item.asp?id=49463693 )

2. Emelianov, S.et al. (2023). Fast-Hardening Slag-Alkaline Heat-Resistant Aerated Concrete of Increased Heat Resistance with Additives of Fly Ash of Novocherkassk SDPP. In: Vatin, N., Pakhomova, E.G., Kukaras, D. (eds) Modern Problems in Construction. Lecture Notes in Civil Engineering, vol 287. Springer, Cham. https://doi.org/10.1007/978-3-031-12703-8_16.

3. Hamad, A.J. Materials, Production, Properties and application of aerated lightweight concrete: Review. Int. |. Mater. Sc. Ert. 2014, 2, 152-157.

4. Fernandez-Jiménez A., Palomo A., Alonso M.M. (2005a) “Alkali Activation of fly ashes: Mechanisms of reaction”, 2nd Inter. Symposium NON-TRADITIONAL CEMENT & CONCRETE, Brno, Czech Republic.

5. Duxon P., Fernandez-Jiménez A., Provis J.L., Lukey G.C, Palomo A., Van Deventer J.S.J, (2007a), “ Geopolymer technology: the current state of the art”, J. Mat. Sci. 42 (9) 2917- 2933.

6. Hajimohammadi, A; Provis, JL; van Deventer, JSJ, (2010) Effect of Alumina Release Rate on the Mechanism of Geopolymer Gel Formation, Chemistry Of Materials, 22, (18), 5199- 5208.

7. Criado, A. Palomo, A. Fernadez-Jiménez (2005) “Alkali activation of fly ashes. Part 1: Effect of curing conditions on the carbonation of the reaction products”, Fuel, 84, 2048-2054.

8. Таблицы математической статистики. Большев Л.Н.,Смирнов Н.В.-М: Наука. Главная редакция физико-математической литературы,1983.-410 с.

9. Адлер Ю.П. Планирование эксперимента при поиске оптимальных условий- М.:Наука, 1976, 278 с.

10. Вознесенский В. А., Ковальчук А. Ф. Принятие решений по статистическим моделям. - М.: Статистика, 1978. 192 с.

11. Патент № 2777325 C1 Российская Федерация, МПК C04B 28/26, C04B 38/02. Шлакощелочной ячеистый бетон : № 2021123607 : заявл. 05.08.2021 : опубл. 02.08.2022 / А. Г. Авакян, К. Д. Проценко ; заявитель федеральное государственное бюджетное образовательное учреждение высшего образования "Южно-Российский государственный политехнический университет. - EDN LSZNKE. (https://www.elibrary.ru/item.asp?id=49309589 ).

12. Prasittisopin, L.; Trejo, D. Effects of mixing variables on hardened characteristics of Portland cement mortars. ACI Mater. |. 2014, 111, 1-6.

13. Патент № 2526931 C2 Российская Федерация, МПК B28C 5/16, B01F 7/18. Диспергидратор : № 2012135750/03 : заявл. 20.08.2012 : опубл. 27.08.2014 / А. Г. Авакян, П. С. Маслов, Р. В. Овчинников [и др.] ; заявитель федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Южно-Российский государственный технический университет (Новочеркасский политехнический институт)". - EDN ZLUYPB. (https://www.elibrary.ru/item.asp?id=37803659 ).

14. Князев А.В., Сулейманов Е.В. " Основы рентгенофазового анализа". Учебно-методическое пособие. Н. Новгород. 2005. 23 с.

15. Азаров Л., Бургер М. Метод порошка в рентгенографии. М.: Изд. Иностранной литературы. 1961. 364 с.

16. Рентгенография. Спецпрактикум. / Под ред. А.А.Кацнельсона. М.: Изд. МГУ. 1986. 240с