Россия

Россия

Россия

Россия

В работе представлен рентгенофазовый анализ пенобетона неавтоклавного твердения. По результатам рентгенофазового анализа неавтоклавного пенобетона установлено, что к 56 суткам нормального твердения происходит дальнейшее протекание реакций гидратации цемента и связывание $Са(ОН)_2$, увеличиваются рефлексы тоберморитоподобных низкоосновных гидросиликатов кальция CSH (II) с d=(3,07; 2,10) Å, которые участвуют в процессе упрочнения, заключающемся в омоноличивании матрицы пенобетона, формировании глянцевого припорового слоя, залечивании дефектов межпоровых перегородок, что, в свою очередь, приводит к существенному повышению эксплуатационных характеристик материала.

пенобетон, цемент, зола-уноса, минерал, структура, РФА, нормальное твердение, тепловлажностная обработка, ТВО, гидросиликат кальция, CSH, эттрингит

Введение

На сегодняшний день технология неавтоклавного пенобетона является весьма перспективной, а ее дальнейшее развитие, несомненно, имеет огромное практическое значение, однако существует ряд задач, требующих как научного, так и организационно-технического решения [1, 2].

К современным проблемам улучшения качества неавтоклавных пенобетонов относят:

- совместимость пенообразующих и водоредуцирующих химических добавок, а также их влияние на вяжущее;

- стабильность пен и пенобетонной массы;

- отсутствие тепловых агрегатов на существующих производственных линиях по изготовлению пенобетона;

- недостаточный профессиональный уровень обслуживающего персонала при производстве пенобетонов;

- отсутствие в оснащении технологических линий необходимой технологической документации.

Для улучшения качества пенобетона неавтоклавного твердения и ускорения строительства, ведущее к снижению расходов на материалы, применяют комплекс добавок: пенообразующие, водоредуцирующие и ускоряющие схватывание химические добавки, которые далеко не всегда могут быть совместимыми друг с другом.

При выборе вяжущего наибольшее предпочтение следует отдавать высокодисперсному портландцементу с низким содержанием алита (С3S). При получении пенобетона преимущественно используют цементы марок ЦЕМ I 42,5 Н, ЦЕМ I 52,5 Н.

К проблемам улучшения качества стоит также отнести выбор технологических приемов для неавтоклавного пенобетона, обеспечивающих высокую устойчивость пены и пенобетонной смеси, так как необходимым условием получения пенобетона высокого качества является стабильность пены в изготовленной пенобетонной массе.

При проектировании составов пенобетона зачастую прогнозируют и физико-механические показатели пенобетона. На сегодняшний день используют искусственную нейронную сеть, искусственный интеллект [3-6], а также регрессионный анализ на основе эмпирических зависимостей [7]. Результаты полученных данных могут быть подтверждены с помощью специальных методов физико-химического анализа, в том числе рентгенофазовым анализом.

Объекты и методы исследования

Объектом исследования являются пенобетоны неавтоклавного твердения на основе портландцемента и золы-уноса из смесей с низким водотвердым отношением.

Процессы структурообразования пенобетонов исследовались методом рентгенофазового анализа с помощью установки «Дрон-4-07». Условия съемки дифрактограмм для всех образцов одинаковые: медное излучении λκα1=1,5405 Å при ускоряющем напряжении 27 кВ и токе 15 мА. Щели для съемки 0,5×4×0,25 мм (0,5 – вертикальная коллимационная щель; 4 – горизонтальная коллимационная щель; 0,25 – щель на детекторе). Для отфильтровывания Кβ излучения использовали Ni фильтр. Съемка дифрактограмм осуществлялась в пошаговом режиме (2θ = 10-80 с шагом 0,1 и время экспозиции 5 с), трубка – БСВ27. Работа с полученными значениями интенсивностей основных минералов пенобетона выполнена в программном комплексе «Match! – Phase Identification from Powder Diffraction», а также со стандартными таблицами идентификационных характеристик [8, 9].

Результаты исследований

Исследование продуктов гидратации пенобетонов плотностью D600, представлены в 28 и 56 суток нормального твердения, а также после проведения тепловлажностной обработки (ТВО). Составы исследуемых пенобетонов приведены в таблице 1. Интенсивность дифракционных отражений минералов представлена в таблице 2.

Таблица 1.

Составы неавтоклавных пенобетонов D600 на 1м3

|

№ п/п |

Состав |

В/Т |

Ц, кг |

ЗУ, кг |

Хемикс Art-2, кг |

СН, кг |

ПО, кг |

|---|---|---|---|---|---|---|---|

|

1 |

Контрольный, 100% Ц |

0,42 |

522 |

- |

- |

- |

1,0 |

|

2 |

50% Ц + 50% ЗУ+ +1,1%Хемикс +1%СН |

0,35 |

261 |

261 |

2,87 |

2,61 |

1,0 |

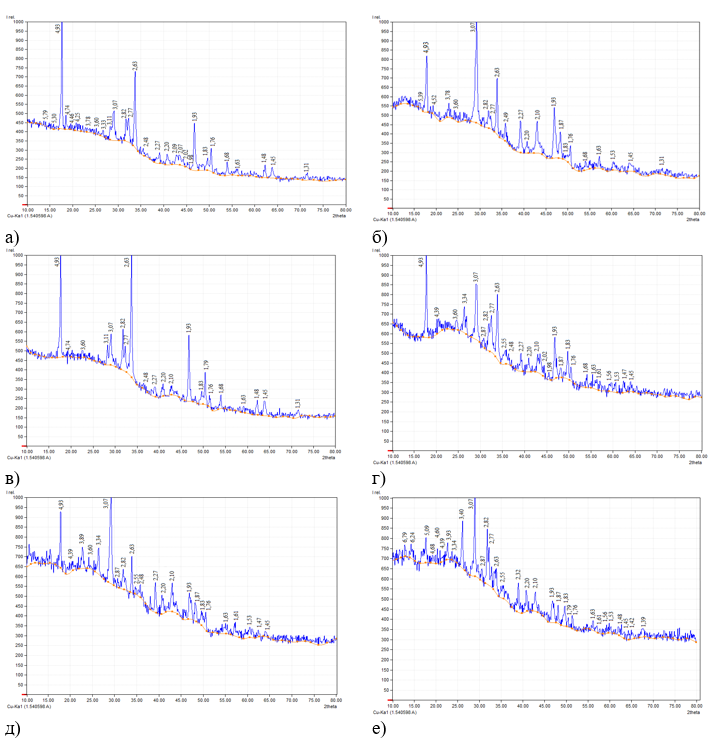

Рис. 1. Рентгенограммы: а) состав №1 в возрасте 28 суток нормального твердения, б) состав №1 в возрасте 56 суток нормального твердения,

в) состав №1 после ТВО, г) состав №2 в возрасте 28 суток нормального твердения, д) состав №2 в возрасте 56 суток нормального твердения, е) состав №2 после ТВО

Таблица 2.

Интенсивность дифракционных отражений минералов

|

2Q, град. |

d, Å |

Интенсивность рефлексов для образцов неавтоклавного пенобетона |

|||||

|

100% Ц, В/Т=0,42 |

50% Ц+50% ЗУ+1,1% «Art-2»+1% СН, В/Т=0,35 |

||||||

|

Нормальное твердение |

ТВО |

Нормальное твердение |

ТВО |

||||

|

28 сут. |

56 сут. |

28 сут. |

56 сут. |

||||

|

54CaO×16SiO2×Al2O3×MgO - алит |

|||||||

|

26,75 |

3,35 |

38,09 |

33,30 |

37,14 |

137,30 |

133,70 |

39,68 |

|

31,80 |

2,77 |

132,93 |

70,63 |

130,95 |

186,50 |

59,52 |

184,92 |

|

49,78 |

1,83 |

65,87 |

29,36 |

69,04 |

33,65 |

71,82 |

99,04 |

|

62,45 |

1,48 |

69,52 |

- |

77,77 |

59,52 |

34,12 |

61,90 |

|

$Ca(OH)_2$ - портландит |

|||||||

|

17,84 |

4,93 |

577,78 |

298,90 |

530,15 |

418,41 |

283,33 |

- |

|

28,50 |

3,11 |

73,01 |

- |

104,52 |

52,22 |

- |

- |

|

33,94 |

2,63 |

416,66 |

305,39 |

634,92 |

334,76 |

184,92 |

122,06 |

|

47,02 |

1,93 |

260,79 |

271,50 |

344,60 |

213,65 |

134,12 |

107,22 |

|

64,09 |

1,45 |

57,93 |

44,44 |

78,73 |

50,00 |

26,98 |

45,79 |

|

71,67 |

1,31 |

41,26 |

35,71 |

40,71 |

39,84 |

33,65 |

- |

|

CSH (II) |

|||||||

|

29,21 |

3,07 |

164,20 |

535,15 |

164,84 |

283 |

436,50 |

386,11 |

|

43,11 |

2,10 |

- |

171,90 |

45,79 |

95,23 |

144,12 |

97,33 |

|

CSH (I) |

|||||||

|

54,17 |

1,68 |

76,19 |

49,44 |

72,30 |

67,46 |

- |

- |

|

60,53 |

1,53 |

- |

48,80 |

- |

53,96 |

52,53 |

49,20 |

|

$CaCO_3$ |

|||||||

|

36,29 |

2,49 |

39,68 |

93,96 |

30,95 |

57,93 |

65,83 |

- |

|

60,53 |

2,27 |

59,52 |

169,20 |

54,20 |

94,28 |

155,5 |

- |

|

3CaOAl2O3·3CaSO4·32H2O - эттрингит |

|||||||

|

41,10 |

2,20 |

59,92 |

62,85 |

63,33 |

71,90 |

97,93 |

107,77 |

|

50,64 |

1,76 |

126,20 |

96,41 |

58,73 |

73,80 |

90,63 |

65,87 |

На основании проведенного сравнительного анализа вяжущих композиций в 28 суток нормального твердения (рис.1а) рефлекс d = 4,93Å, присущий портландиту Ca(OH)2, к 56 суткам нормального твердения (рис.1б) уменьшается, а рефлекс гидросиликата кальция CSH (II) с d = 3,07 Å стал более высоким и острым, что вероятно связано с лучшей закристаллизованностью композиции.

При пропаривании данного состава (рис.1в), рефлексы портландита Ca(OH)2 с d = (2,63; 1,93) Å выражены более четко, а рефлекс d = 4,93 Å практически не изменился в сравнении с 28 сутками нормального твердения, интенсивность и четкость рефлексов гидросиликатов кальция слабая.

Анализ рентгенограмм пенобетона пониженной водопотребности в возрасте 28 суток нормального твердения (рис.1г) показал, что интенсивность дифракционных рефлексов, присущих портландиту Са(ОН)2 с d = (4,93; 3,11; 2,63; 1,93; 1,45; 1,31) Å, уменьшается относительно состава №1, что является следствием его связывания в мелкозернистые кристаллы гидросиликатов кальция, прорастающих в массе кремнеземистого компонента и дополнительно уплотняет, а значит и упрочняет структуру пенобетонного композита. К 56 суткам нормального твердения (рис.1д), происходит дальнейшее протекание реакций гидратации цемента и связывание Са(ОН)2, увеличиваются рефлексы гидросиликата кальция CSH (II) с d = (3,07; 2,10) Å, наблюдается дальнейшее уменьшение рефлексов Са(ОН)2 с d = (4,93 2,63 1,93 1,45 1,31) Å.

После тепловлажностной обработки пенобетона пониженной водопотребности на рентгенограмме (рис.1.е) отсутствуют рефлексы Са(ОН)2 с d = (4,93; 3,11) Å и CaCO3 с d = (2,49; 2,27) Å, а рефлексы, принадлежащие гидросиликатам кальция CSH (II) с d = (3,07; 2,10) Å меньше чем в 56 суток, но больше чем 28 суток нормального твердения.

Выводы

Пенобетон из смесей низкой водопотребности состава №2 имеет более сложную минеральную структуру в сравнении с составом №1 из-за большего вовлечения в формирование связей химического потенциала цемента, кремнеземистого компонента и химических добавок. Достаточная прочность и низкая усадка данного состава обеспечивается за счет формирования тоберморитоподобных низкоосновных гидросиликатов кальция и расширяющего действия эттрингита.

1. Нецвет, Д. Д. Подходы к повышению эффективности ячеистых бетонов неавтоклавного твердения / Д. Д. Нецвет, М. Н. Сивальнева, К. С. Сивальнев // Архитектурно-строительный и дорожно-транспортный комплексы: проблемы, перспективы, инновации : Сборник материалов VI Международной научно-практической конференции, Омск, 25-26 ноября 2021 года. - Омск: Сибирский государственный автомобильно-дорожный университет (СибАДИ), 2021. - С. 404-408. - EDN RZEEPJ.

2. Курбатов, В. Л. Приминение ячеистых бетонов в современном строительстве / В. Л. Курбатов, И. А. Дегтев, Ю. В. Денисова // Университетская наука. - 2022. - № 1(13). - С. 64-67. - EDN FQDFKU.

3. M. Nehdi, Y. Djebbar, and A. Khan, “Neural network model for preformed-foam cellular concrete,” ACI Materials Journal, vol. 98, no. 5, pp. 402-409, 2001.

4. A. Baykaso˘glu, H. GЁullЁu, H. Зanakзı, and L. Ё Ozbakır, “Prediction of compressive and tensile strength of limestone via genetic programming,” Expert Systems with Applications, vol. 35, no. 1-2, pp. 111-123, 2008.

5. T. Nguyen, A. Kashani, T. Ngo, and S. Bordas, “Deep neural network with high-order neuron for the prediction of foamed concrete strength,” Computer-Aided Civil and Infrastructure Engineering, vol. 34, pp. 316-332, 2019.

6. Z. M. Yaseen, R. C. Deo, A. Hilal et al., “Predicting compressive strength of lightweight foamed concrete using extreme learning machine model,” Advances in Engineering Software, vol. 115, pp. 112-125, 2018.

7. ACI Committee 523, Guide for Cast-in-Place Lowdensity Cellular Concrete, Farmington Hills, MI, USA, 2006.

8. Горшков, В.С. Методы физико-химического анализа вяжущих веществ [Текст] / В.С. Горшков, В.В. Тимашев, В.Г. Савельев. - Москва: Высшая шк, 1981. - 335 с.

9. Powder Diffraction File, inorganic phases. - international centre for diffraction data. - USA: JCPDS, 2003.