аспирант с 01.01.2022 по 01.01.2025

Москва, г. Москва и Московская область, Россия

Россия

Россия

УДК 693.547 Мероприятия в период схватывания и твердения бетона (включая пропаривание)

ГРНТИ 67.01 Общие вопросы строительства

ББК 308 Монтаж, эксплуатация, ремонт машин и промышленного оборудования

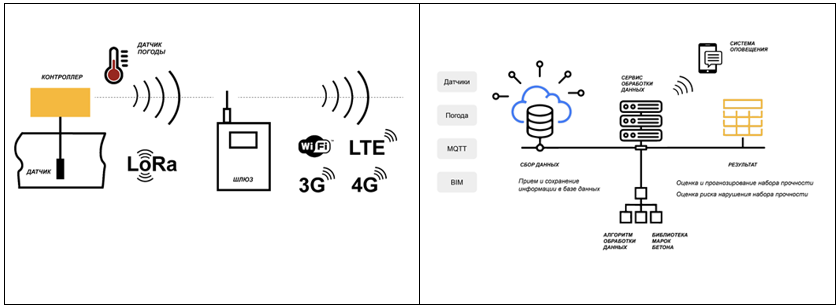

Ключевые преимущества автоматизации включают минимизацию рисков технологических нарушений благодаря способности систем прогнозировать потенциальные сбои и обеспечивать строгое соблюдение нормативных требований. В частности, применение цифрового контроля температурного режима на строительных площадках позволяет осуществлять мониторинг параметров бетона в режиме реального времени, исключая отклонения от установленных стандартов. Цифровой контроль температуры при бетонировании подразумевает использование специализированных датчиков и программных решений для отслеживания тепловых характеристик бетона на всех стадиях — от укладки до набора прочности и эксплуатации конструкции. Данный подход не только повышает точность управления технологическими процессами, но и снижает вероятность дефектов, вызванных неоднородным прогревом или нарушением температурного режима. В рамках данного исследования анализируются современные системы мониторинга температуры при зимнем бетонировании железобетонных конструкций, а также обобщается практический опыт их применения. Актуальность работы обусловлена значимостью температурного фактора для формирования проектной прочности и долговечности бетона, особенно в условиях низких температур.

удаленный мониторинг, цифровая трансформация, минимизация рисков, температурно-прочностный режим, зимнее бетонирование

Введение

Современные тенденции в строительной отрасли характеризуются устойчивым ростом темпов возведения объектов, что обуславливает необходимость внедрения инновационных цифровых технологий на всех этапах строительства. Данный подход является ключевым фактором повышения производительности, обеспечения качества работ и сокращения сроков реализации проектов [1]. Цифровая трансформация способствует оптимизации производственных процессов, повышению точности контроля и снижению рисков, связанных с человеческим фактором, что в конечном итоге приводит к повышению уровня безопасности и надежности строительных объектов.

Несмотря на прогресс в области технологий, применяемые методы контроля остаются подверженными погрешностям, ошибкам и воздействию внешних факторов [2]. Источниками несоответствий выступают как человеческий фактор, так и условия эксплуатации измерительного оборудования, а также специфические свойства контролируемых материалов. В связи с этим актуальной задачей остается совершенствование методов мониторинга за счет внедрения автоматизированных систем, обеспечивающих повышенную точность и достоверность результатов.

В рамках проведенного исследования был выполнен сравнительный анализ данных, полученных при измерении температуры бетона различными методами. Результаты эксперимента продемонстрировали существенные преимущества применения автоматизированных температурных датчиков по сравнению с традиционными ручными способами. Использование датчиков позволило достичь более высокой точности измерений, стабильности показаний и возможности непрерывного мониторинга в режиме реального времени. Это обеспечило своевременное выявление отклонений от заданных параметров и оперативное принятие корректирующих мер. Полученные данные подтверждают эффективность автоматизированных систем контроля температуры бетона на этапе его твердения.

Материалы и методы

Проблематика

Актуальные вопросы температурного мониторинга при проведении бетонных работ связаны с комплексом факторов, определяющих качественные характеристики бетона, его эксплуатационную долговечность, а также экономическую эффективность и безопасность строительства. Соблюдение оптимального температурного режима на стадиях укладки и твердения бетонной смеси представляет собой критически важное условие для достижения проектных показателей прочности и долговечности конструкционного материала.

Современные вызовы в области температурного контроля отличаются высокой степенью комплексности, охватывая технологические и управленческие аспекты производственного процесса. Наиболее значимые проблемы - воздействие переменных климатических условий на процесс гидратации, технологические сложности обеспечения равномерного температурного поля в массиве, необходимость применения высокоточного измерительного оборудования, потребность в специалистах соответствующей квалификации.

Для минимизации указанных рисков требуется комплексный подход, включающий: внедрение автоматизированных систем мониторинга; постоянное совершенствование квалификации персонала; учет всех параметров, влияющих на кинетику твердения бетонного камня [3].

Текущая ситуация

Сравнительный анализ методов температурного контроля бетонных смесей имеет принципиальное значение для задач технологической надежности строительных процессов. Существующие сегодня подходы - автоматизированный и ручной - обладают характерными эксплуатационными характеристиками, определяющими область их оптимального применения.

Автоматизированные системы мониторинга демонстрируют ряд технологических преимуществ, таких как - высокая метрологическая точность (±0,5°C), стабильность измерительных параметров во временном диапазоне, возможность многоточечного контроля температурного поля, непрерывная фиксация термодинамических процессов гидратации. Принципы автоматизированного управления позволяют реализовать: оперативный контроль кинетики твердения, своевременное выявление аномальных температурных градиентов, автоматизацию документирования параметров, минимизацию субъективных ошибок измерения.

Традиционные ручные методы, основанные на применении контактных термометров и пирометров, характеризуются - дискретностью измерений, локальностью контроля (до 5 см² на одно измерение), повышенной трудоемкостью (до 30% временных затрат, от общей продолжительности мониторинга), необходимостью постоянного прямого доступа оператора к контролируемым зонам.

Ручные измерения наиболее актуальны при:

- экспресс-диагностике на небольших по объёму, ограниченных участках;

- контроля показателей автоматизированных систем;

- работе в условиях отсутствия стационарного мониторингового оборудования.

Последствия нарушений

Нарушение температурного режима бетона в зимних условиях приводит к ряду серьезных последствий, влияющих на его качество и долговечность [4].

- Недостаточное твердение. При низких температурах химические реакции гидратации цемента замедляются или вовсе прекращаются, что приводит к недостаточному набору прочности бетона. Это ослабляет конструкцию и снижает её эксплуатационные характеристики.

- Образование трещин. Быстрое охлаждение или замерзание бетона в процессе его твердения вызывает образование трещин. Это происходит из-за расширения воды при замерзании, что приводит к внутренним напряжениям в материале.

- Потеря долговечности. Нарушение температурного режима влияет на долговечность бетона, особенно в условиях цикличности замерзания и оттаивания, что значительно ускоряет процессы разрушения.

- Деформация структуры. При слишком низкой температуре, структура бетона становится пористой и менее плотной, что снижает его прочностные характеристики и устойчивость к внешним воздействиям.

- Неравномерность набора прочности. В условиях зимних температур бетон твердеет неравномерно, что приводит к снижению его прочности и надежности. Это критически важно в случае крупных бетонных конструкций, где равномерность твердения критична.

Нарушение температурного режима бетона в зимних условиях существенно влияет на качество и безопасность строительных объектов.

Установка оборудования

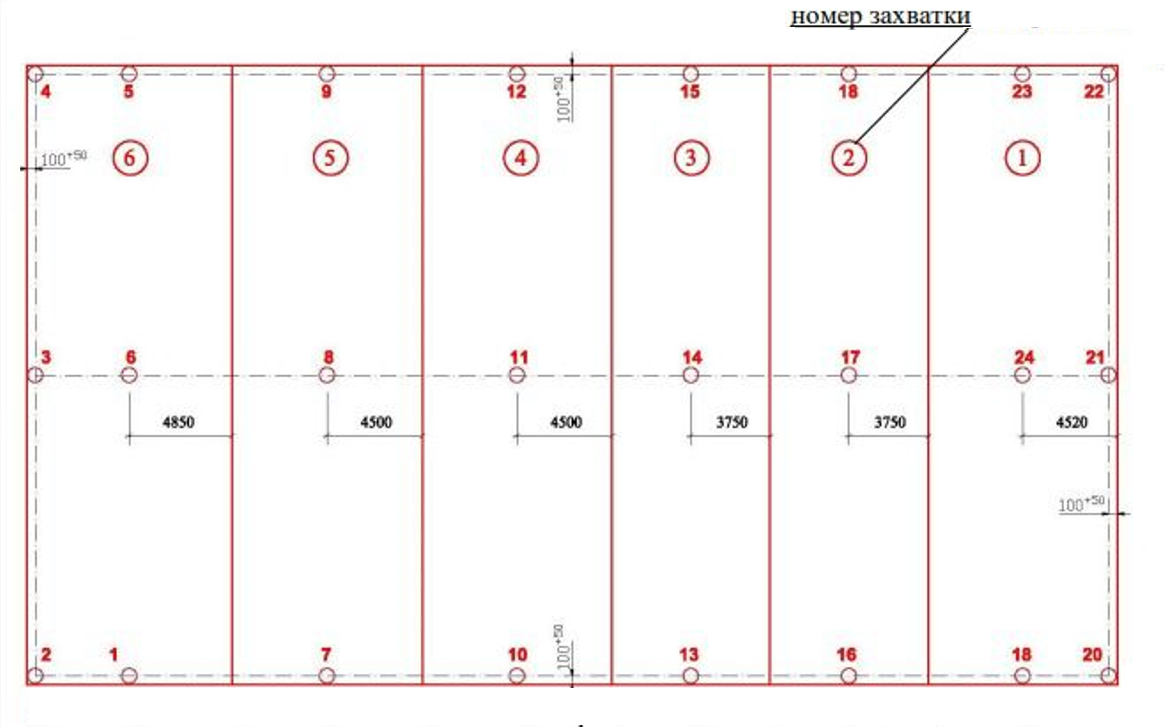

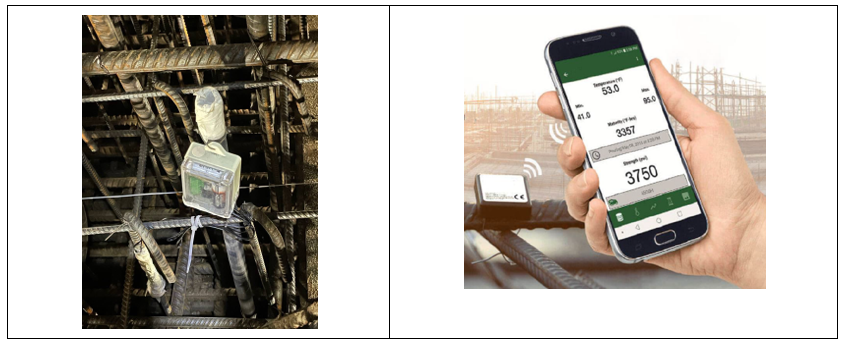

На арматурном каркасе, перед началом бетонирования, по заранее разработанной схеме, организовываются места контроля температуры свежеуложенного бетона (рис. 1). Контроль температуры осуществляется во всех точках расположения датчиков в режиме реального времени [5]. Термодатчики устанавливаются на стержень с низкой теплопроводностью (композитная арматура, пластиковые трубки и т.д.) с помощью полимерных стяжек или клейкой ленты. Допускается установка датчиков на арматурный каркас через теплоизоляцию.

Рис. 1. Схема расположения контрольных температурных трубок на захватках бетонирования фундаментной плиты

Параллельно с контролем температуры с помощью дистанционных термодатчиков производят измерение температуры с помощью термометров, погружаемых в предварительно установленные пластиковые трубки (контрольные скважины). Температурные трубки крепятся к арматурному каркасу из расчета 1 точка измерения на 30-50 м2 поверхности конструкции и не реже чем через 6-10 м по периметру конструкции. Отдельные точки измерения устанавливаются в углах замыкающих захваток и в центре плиты (Рис. 1).

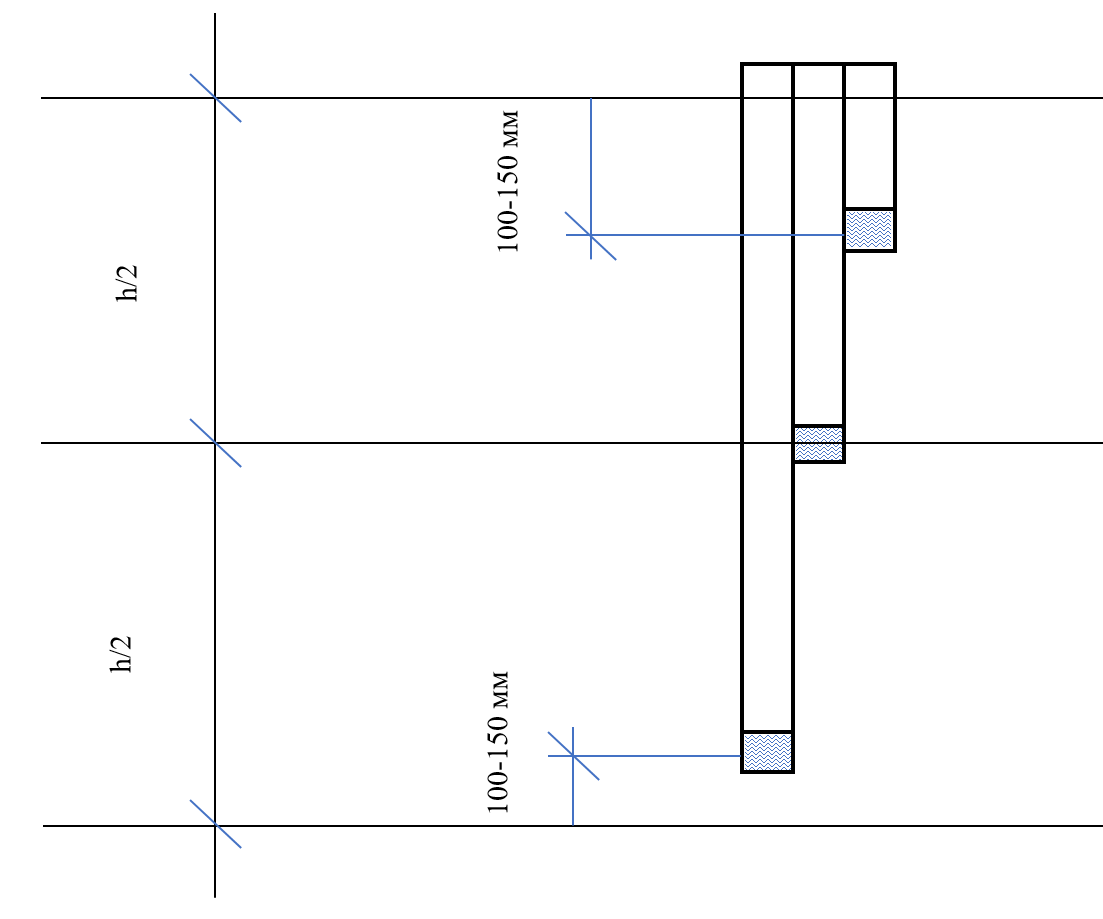

Температурные трубки крепятся к арматурному каркасу через прослойку теплоизоляции типа Пенофола, Пенолона и аналогов толщиной 5-10 мм. Допускается использование теплоизоляционных жгутов типа «Вилатерм». Теплоизоляция устанавливается только в месте крепления. Расстояние от точки измерения температуры на периферии конструкции до поверхности конструкции должно быть не более 150 мм. Температурные трубки устанавливаются в каждой точке в виде «куста» из трех трубок, обеспечивающих контроль температуры бетона у подошвы фундаментной плиты, в центре и на поверхности (Рис. 2). На нижнем конце температурной трубки устанавливается заглушка. Трубки заполняются водой на 70-100 мм (или на 50 мм больше длины рабочей части термометра) для лучшего теплообмена и закрываются сверху пробкой из водонепроницаемого теплоизоляционного материала.

Рис. 2. Схема установки «куста» температурных трубок

Верхний край контрольных температурных трубок должен быть на 30-50 мм выше проектного уровня бетона. Мероприятия по уходу за бетоном должны предусматривать координацию точек размещения температурных трубок.

Контрольные измерения начинаются через 8-12 часов после окончания бетонирования на каждой захватке и продолжаются до завершения ухода за бетоном [6]. Периодичность измерений температуры в скважинах, следующая:

- после окончания бетонирования через 8-12 часов в течение первых 3-х суток – каждые 4 часа;

- в течение последующих 7 суток не реже 3 раз в сутки;

- в течение последующего времени до завершения ухода за бетоном не реже 2 раз в сутки.

За максимальный допустимый интервал между контрольными измерениями следует принимать время, в течение которого не происходит изменение температуры бетона не более чем на 2оС.

После завершения всех температурных измерений пластиковые трубки по возможности высверливают по длине и заполняют ремонтными смесями, близкими по своим характеристикам к проектным требованиям к бетонной смеси.

Обеспечение необходимого температурного режима в объеме захватки перед бетонированием.

Для прогнозирования условий бетонирования и последующего твердения бетона субподрядчик, как производитель работ, должен отслеживать погодные параметры (температуру, скорость ветра, вероятность осадков и т. д.) с помощью каротажа.

Температура основания, опалубки, арматуры, закладных деталей, расположенных в пространстве захватки (далее — конструктивные элементы), до и во время бетонирования не должны отличаться от температуры окружающей среды в зоне захватки более чем на ±10 °С.

Разница температур между поверхностью ранее забетонированной конструкции (уложенной вне рамок настоящих правил) и бетонной смесью не должна превышать 20 °С.

Температура прилегающих захваток определяется как среднее значение данных мониторинга температурных датчиков или погружных термометров в трубках, установленных вдоль рабочего шва. В случае неисправности датчиков допускается измерение температуры поверхности рабочего шва с помощью пирометра.

В случае перегрева элементов конструкции перед бетонированием необходимо их охладить, сочетая интенсивное орошение холодной водой и вентиляцию. Бетонные поверхности основания и опалубки с внешней стороны охлаждаются периодическим поливом холодной водой. Охлаждение арматуры и закладных элементов осуществляется путем периодического орошения холодной водой с помощью распылителей. Температура охлаждающей воды должна составлять от +15 до +25 °C. Непосредственно перед началом бетонирования излишки воды необходимо удалить воздухом или промышленным пылесосом.

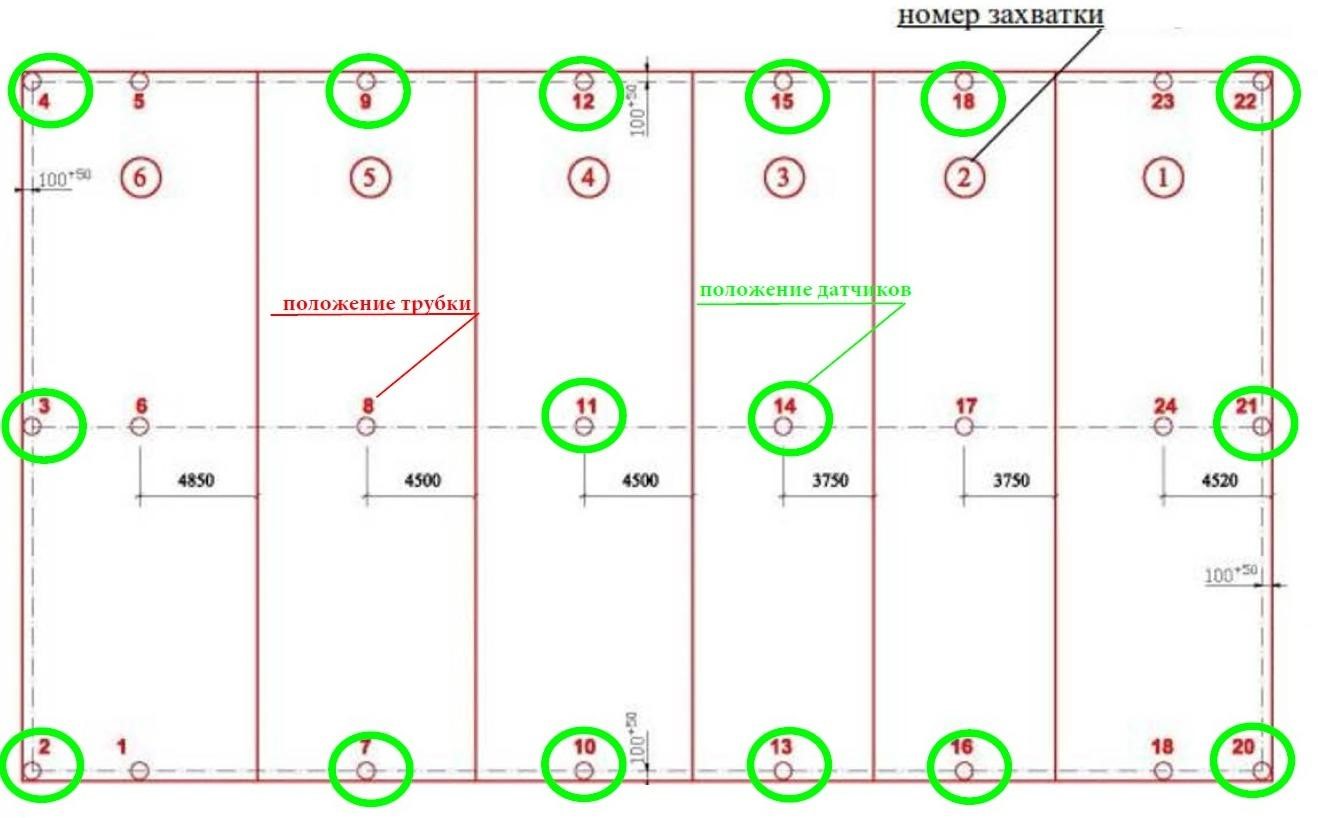

Общее количество точек измерения составило 24 для ручных измерений и 16 для измерений с датчиками (Рис. 3), что обеспечило комплексный подход к сбору данных, всестороннюю проверку показателей.

Рис. 3. Схема установки температурных датчиков и точек для ручного измерения

Обзор результатов исследования

Мониторинг и управление процессом набора температуры

Мониторинг и управление процессом набора температуры бетона имеют ключевое значение для обеспечения его прочности и долговечности. Контроль температуры в процессе гидратации цемента позволяет избежать трещин, деформаций и других дефектов, которые возникают в результате резких изменений температуры, а также управляет процессом твердения в зависимости от внешних условий.

Современная методология, основанная на модели зрелости, обеспечивает непрерывный мониторинг и оценку прочности бетона на сжатие в конструкции без разрушения. Используя эту методику специальные датчики измеряют температуру бетона, которая конвертируется в зрелость. На основании соотношений зрелость-прочность бетона, делается оценка реализованной прочности на сжатие бетона на месте (Рис. 4, 5).

Рис. 4. Современные подходы к измерению температуры бетона

Оценка прочности бетона на сжатие с использованием этого неразрушающего метода осуществляется в три этапа:

- Калибровка измерений для бетона с учётом его состава;

- Измерение времени и температуры с использованием датчиков;

- Обработка и анализ полученных данных.

Рис. 5. Процесс установки и контроля набора прочности

Анализ полученных результатов

Анализ результатов, полученных в ходе сравнения ручных измерений в скважинах и автоматических измерений с использованием датчиков, позволяет глубже понять преимущества и ограничения каждого из методов.

Состав оборудования был подобран в соответствии с требованиями СП 435.1325800.2018 «Конструкции бетонные и железобетонные монолитные — «Правила производства и приемки работ».

Результаты температурного мониторинга в контрольных скважинах, температурного мониторинга температурными датчиками и их разницы представлены в Таблицах 1-3.

Условные обозначения в Таблицах 1-3:

- T, ℃ — ОС — температура окружающей среды;

- В, Ц, Н — вертикальное месторасположения: В — верх, Ц — центр, Н — низ;

- 6-1 — номер захватки на Рис. 3;

- 1-24 — номер трубки на Рис.3;

- - — отсутствие данных по измерению температуры;

- желтым отмечены скважины с датчиками.

Таблица 1.

Результаты температурного мониторинга бетона

температурным датчиками, ℃.

Схема размещения и нумерация скважин — на Рис. 3

|

№ |

Дата |

Время |

Температура бетона , ℃, измерение датчикам |

T, ℃ |

|||||||||||||||||||||||||

|

Гл. |

6 |

5 |

4 |

3 |

2 |

1 |

|||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

||||||

|

1 |

12.08.24 |

10:30 |

В |

- |

49,9 |

- |

57,2 |

- |

- |

54,8 |

- |

67,0 |

- |

73,9 |

49,2 |

- |

73,2 |

- |

- |

- |

- |

- |

57,2 |

44,8 |

45,2 |

- |

- |

16 |

|

|

Ц |

- |

68,5 |

- |

68,1 |

- |

- |

71,1 |

- |

67,8 |

- |

75,8 |

61,6 |

- |

75,6 |

- |

- |

- |

- |

- |

69,1 |

57,2 |

57,2 |

- |

- |

|||||

|

Н |

- |

51,4 |

- |

49,8 |

- |

- |

56,0 |

- |

50,2 |

- |

60,4 |

52,4 |

- |

58,9 |

- |

- |

- |

- |

- |

54,7 |

47,0 |

47,0 |

- |

- |

|||||

|

2 |

12.08.24 |

18:00 |

В |

- |

49,6 |

- |

56,2 |

- |

- |

53,9 |

- |

62,1 |

57,6 |

73,6 |

48,7 |

45,5 |

- |

- |

- |

- |

- |

- |

55,8 |

43,5 |

43,5 |

- |

- |

18 |

|

|

Ц |

- |

65,9 |

- |

65,5 |

- |

- |

69,7 |

- |

66,1 |

69,2 |

75,6 |

60,2 |

57 |

- |

- |

- |

- |

- |

- |

67,1 |

56,4 |

56,2 |

- |

- |

|||||

|

Н |

- |

50,1 |

- |

43,5 |

- |

- |

55,4 |

- |

49,4 |

55,0 |

60,3 |

51,7 |

47,8 |

- |

- |

- |

- |

- |

- |

53,9 |

45,7 |

45,7 |

- |

- |

|||||

|

3 |

13.08.24 |

08:00 |

В |

- |

48,1 |

- |

53,6 |

- |

- |

52,6 |

- |

59,9 |

57,1 |

72,7 |

47,7 |

- |

- |

- |

- |

- |

- |

- |

53,3 |

41,5 |

41,5 |

- |

- |

14 |

|

|

Ц |

- |

61,2 |

- |

61,1 |

- |

- |

67,1 |

- |

63,2 |

67,4 |

74,7 |

59,0 |

- |

- |

- |

- |

- |

- |

- |

63,7 |

51,3 |

51,3 |

- |

- |

|||||

|

Н |

- |

47,9 |

- |

46,4 |

- |

- |

54,4 |

- |

48,2 |

54,2 |

60,1 |

50,7 |

- |

- |

- |

- |

- |

- |

- |

52,2 |

43,8 |

43,8 |

- |

- |

|||||

|

4 |

13.08.24 |

23:30 |

В |

- |

42,8 |

- |

50,2 |

- |

- |

50,2 |

- |

57,2 |

56,0 |

71,7 |

46,7 |

- |

- |

- |

- |

- |

- |

- |

- |

40,8 |

41,3 |

- |

- |

16 |

|

|

Ц |

- |

56,3 |

- |

56,8 |

- |

- |

64,3 |

- |

60,2 |

65,5 |

73,6 |

56,0 |

- |

- |

- |

- |

- |

- |

- |

47,5 |

47,5 |

- |

- |

||||||

|

Н |

- |

45,5 |

- |

44,3 |

- |

- |

53,2 |

- |

47,0 |

53,5 |

59,9 |

49,3 |

- |

- |

- |

- |

- |

- |

- |

- |

40,6 |

40,6 |

- |

- |

|||||

|

5 |

14.08.24 |

17:30 |

В |

- |

39,2 |

- |

47,0 |

- |

- |

48,2 |

- |

54,2 |

54,9 |

70,1 |

45,5 |

- |

- |

- |

- |

- |

- |

- |

- |

38,7 |

38,7 |

- |

- |

21 |

|

|

Ц |

- |

52,2 |

- |

52,7 |

- |

- |

61,3 |

- |

57,2 |

63,1 |

72,4 |

54,9 |

- |

- |

- |

- |

- |

- |

- |

- |

45,2 |

45,2 |

- |

- |

|||||

|

Н |

- |

43,5 |

- |

42,1 |

- |

- |

51,9 |

- |

45,7 |

52,6 |

59,5 |

46,5 |

- |

- |

- |

- |

- |

- |

- |

- |

39,4 |

39,4 |

- |

- |

|||||

|

6 |

15.08.24 |

08:00 |

В |

- |

38,5 |

43,8 |

44,8 |

- |

- |

47,1 |

- |

52,4 |

53,6 |

68,8 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

37,3 |

37,3 |

- |

- |

21 |

|

|

Ц |

- |

49,4 |

54,6 |

49,8 |

- |

- |

59,2 |

- |

55,1 |

61,6 |

71,1 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

42,5 |

42,5 |

- |

- |

|||||

|

Н |

- |

42,1 |

48,1 |

40,6 |

- |

- |

50,9 |

- |

44,8 |

52,0 |

59,2 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

37,1 |

37,1 |

- |

- |

|||||

|

7 |

15.08.24 |

17:30 |

В |

- |

38,5 |

43,6 |

43,9 |

- |

- |

47,5 |

- |

51,6 |

54,0 |

68,0 |

- |

- |

66,8 |

- |

50,3 |

- |

- |

- |

44,2 |

36,2 |

36,2 |

- |

- |

20 |

|

|

Ц |

- |

47,7 |

53,7 |

48,1 |

- |

- |

57,9 |

- |

53,6 |

60,8 |

70,3 |

- |

- |

68,6 |

- |

59,1 |

- |

- |

- |

51,6 |

41,2 |

41,2 |

- |

- |

|||||

|

Н |

- |

41,2 |

47,6 |

39,7 |

- |

- |

50,2 |

- |

44,4 |

51,6 |

59,0 |

- |

- |

57,4 |

- |

51,0 |

- |

- |

- |

45,8 |

37,0 |

37,0 |

- |

- |

|||||

|

8 |

16.08.24 |

08:00 |

В |

- |

38,0 |

41,8 |

41,9 |

- |

- |

46,0 |

- |

49,8 |

53,9 |

66,8 |

- |

- |

65,5 |

- |

49,1 |

- |

- |

- |

43,1 |

35,2 |

35,2 |

- |

- |

21 |

|

|

Ц |

- |

45,8 |

52,2 |

45,9 |

- |

- |

56,2 |

- |

52,1 |

59,6 |

69,2 |

- |

- |

67,4 |

- |

57,3 |

- |

- |

- |

49,6 |

40,7 |

40,7 |

- |

- |

|||||

|

Н |

- |

40,3 |

47,0 |

38,6 |

- |

- |

49,4 |

- |

43,5 |

51,2 |

58,7 |

- |

- |

56,9 |

- |

50,1 |

- |

- |

- |

44,6 |

35,5 |

35,5 |

- |

- |

|||||

|

9 |

16.08.24 |

20:00 |

В |

- |

38,1 |

42,4 |

41,1 |

- |

- |

46,8 |

- |

48,9 |

54,0 |

65,8 |

- |

- |

64,5 |

- |

48,3 |

- |

- |

- |

42,2 |

34,6 |

34,6 |

- |

- |

23 |

|

|

Ц |

- |

44,3 |

51,1 |

44,2 |

- |

- |

54,8 |

- |

50,7 |

58,4 |

68,3 |

- |

- |

66,4 |

- |

55,9 |

- |

- |

- |

48,0 |

52,5 |

39,2 |

- |

- |

|||||

|

Н |

- |

39,5 |

46,4 |

37,8 |

- |

- |

48,7 |

- |

42,9 |

50,8 |

58,4 |

- |

- |

56,6 |

- |

49,4 |

- |

- |

- |

43,6 |

35,3 |

35,3 |

- |

- |

|||||

|

10 |

17.08.24 |

15:30 |

В |

- |

36,6 |

40,9 |

37,9 |

- |

- |

44,8 |

- |

47,5 |

53,9 |

64,8 |

- |

- |

63,0 |

- |

47,4 |

- |

- |

- |

41,2 |

33,6 |

33,9 |

- |

- |

25 |

|

|

Ц |

- |

42,6 |

49,4 |

42,0 |

- |

- |

52,8 |

- |

48,9 |

57,4 |

66,9 |

- |

- |

64,9 |

- |

54,0 |

- |

- |

- |

45,9 |

37,3 |

37,3 |

- |

- |

|||||

|

Н |

- |

38,5 |

45,6 |

36,6 |

- |

- |

47,6 |

- |

42,1 |

50,2 |

57,8 |

- |

- |

55,9 |

- |

48,4 |

- |

- |

- |

42,2 |

34,6 |

34,6 |

- |

- |

|||||

|

11 |

18.08.24 |

14:00 |

В |

- |

37,6 |

42,1 |

36,8 |

- |

- |

44,9 |

- |

46,3 |

53,7 |

63,1 |

41,6 |

39,7 |

61,5 |

- |

46,1 |

- |

- |

- |

40,3 |

32,9 |

32,9 |

- |

- |

28 |

|

|

Ц |

- |

40,9 |

47,6 |

40,2 |

- |

- |

50,9 |

- |

47,2 |

56,1 |

65,3 |

45,9 |

42,0 |

63,2 |

- |

52,1 |

- |

- |

- |

44,0 |

35,4 |

35,4 |

- |

- |

|||||

|

Н |

- |

37,8 |

44,8 |

35,6 |

- |

- |

46,4 |

- |

41,3 |

49,6 |

57,1 |

43,0 |

41,0 |

55,2 |

- |

47,3 |

- |

- |

- |

40,9 |

34,5 |

34,5 |

- |

- |

|||||

Таблица 2.

Результаты ручного температурного мониторинга бетона, °C.

Схема размещения и нумерация скважин — на Рис. 3

|

№ |

Дата |

Время |

Температура бетона в скважинах, ℃, ручное измерение |

T, °C |

||||||||||||||||||||||||

|

Гл. |

6 |

5 |

4 |

3 |

2 |

1 |

||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

|||||

|

1 |

12.08.24 |

10:30 |

В |

53 |

52 |

54 |

52 |

54 |

54 |

49 |

- |

56 |

50 |

62 |

49 |

52 |

- |

50 |

56 |

62 |

53 |

57 |

42 |

50 |

45 |

48 |

56 |

16 |

|

Ц |

54 |

53 |

51 |

59 |

59 |

44 |

58 |

53 |

- |

47 |

65 |

57 |

59 |

65 |

60 |

62 |

67 |

62 |

62 |

57 |

55 |

54 |

54 |

69 |

||||

|

Н |

44 |

52 |

- |

56 |

- |

56 |

52 |

58 |

53 |

- |

58 |

- |

49 |

70 |

- |

49 |

70 |

- |

49 |

47 |

49 |

41 |

49 |

57 |

||||

|

2 |

12.08.24 |

18:00 |

В |

51 |

50 |

64 |

50 |

41 |

63 |

55 |

- |

53 |

60 |

69 |

43 |

54 |

- |

47 |

57 |

- |

57 |

59 |

48 |

53 |

46 |

48 |

59 |

18 |

|

Ц |

56 |

54 |

65 |

61 |

63 |

67 |

58 |

71 |

- |

62 |

68 |

59 |

58 |

71 |

63 |

61 |

71 |

65 |

62 |

56 |

54 |

51 |

58 |

70 |

||||

|

Н |

46 |

50 |

- |

- |

- |

58 |

46 |

60 |

52 |

51 |

65 |

- |

47 |

71 |

- |

48 |

68 |

- |

48 |

46 |

48 |

40 |

47 |

57 |

||||

|

3 |

13.08.24 |

08:00 |

В |

48 |

42 |

50 |

46 |

58 |

58 |

53 |

- |

51 |

47 |

67 |

53 |

49 |

67 |

53 |

50 |

- |

57 |

49 |

46 |

59 |

46 |

53 |

57 |

14 |

|

Ц |

56 |

47 |

54 |

49 |

58 |

69 |

63 |

71 |

- |

61 |

71 |

58 |

55 |

69 |

54 |

- |

68 |

58 |

55 |

52 |

62 |

49 |

53 |

66 |

||||

|

Н |

42 |

36 |

50 |

42 |

- |

58 |

49 |

68 |

50 |

- |

60 |

46 |

- |

59 |

- |

53 |

64 |

49 |

47 |

- |

- |

42 |

44 |

58 |

||||

|

4 |

13.08.24 |

23:30 |

В |

46 |

55 |

50 |

49 |

58 |

58 |

52 |

- |

58 |

58 |

71 |

57 |

45 |

71 |

60 |

58 |

- |

63 |

54 |

54 |

64 |

54 |

60 |

66 |

16 |

|

Ц |

54 |

69 |

55 |

53 |

62 |

69 |

55 |

73 |

- |

65 |

71 |

58 |

59 |

71 |

64 |

- |

71 |

65 |

66 |

60 |

70 |

51 |

64 |

70 |

||||

|

Н |

42 |

- |

50 |

46 |

- |

62 |

42 |

66 |

52 |

- |

69 |

53 |

- |

68 |

- |

55 |

64 |

55 |

55 |

- |

- |

53 |

58 |

67 |

||||

|

5 |

14.08.24 |

17:30 |

В |

43 |

36 |

42 |

40 |

51 |

55 |

52 |

- |

51 |

43 |

- |

48 |

- |

46 |

53 |

45 |

- |

48 |

44 |

41 |

54 |

42 |

60 |

58 |

21 |

|

Ц |

50 |

41 |

50 |

46 |

54 |

68 |

59 |

66 |

53 |

57 |

69 |

52 |

64 |

51 |

54 |

- |

68 |

50 |

55 |

48 |

58 |

45 |

49 |

64 |

||||

|

Н |

43 |

35 |

45 |

38 |

46 |

57 |

- |

67 |

44 |

- |

68 |

45 |

64 |

- |

47 |

53 |

65 |

42 |

- |

- |

- |

39 |

43 |

58 |

||||

|

6 |

15.08.24 |

08:00 |

В |

42 |

34 |

44 |

39 |

50 |

53 |

52 |

- |

50 |

43 |

60 |

46 |

43 |

- |

51 |

42 |

- |

46 |

43 |

39 |

54 |

39 |

44 |

56 |

21 |

|

Ц |

48 |

39 |

48 |

41 |

51 |

64 |

57 |

66 |

51 |

54 |

67 |

50 |

48 |

63 |

51 |

- |

65 |

49 |

51 |

45 |

54 |

42 |

47 |

60 |

||||

|

Н |

42 |

32 |

43 |

36 |

45 |

57 |

- |

67 |

43 |

- |

66 |

45 |

- |

62 |

46 |

49 |

60 |

41 |

- |

- |

- |

37 |

42 |

55 |

||||

|

7 |

15.08.24 |

17:30 |

В |

40 |

34 |

44 |

38 |

49 |

50 |

52 |

- |

48 |

42 |

59 |

44 |

43 |

- |

49 |

41 |

- |

46 |

43 |

38 |

52 |

39 |

43 |

54 |

20 |

|

Ц |

48 |

39 |

44 |

41 |

48 |

63 |

57 |

63 |

50 |

52 |

66 |

49 |

48 |

62 |

50 |

- |

63 |

48 |

51 |

44 |

54 |

41 |

47 |

59 |

||||

|

Н |

43 |

33 |

43 |

36 |

44 |

58 |

- |

65 |

42 |

- |

66 |

44 |

- |

61 |

46 |

48 |

57 |

41 |

- |

- |

- |

37 |

42 |

54 |

||||

|

8 |

16.08.24 |

08:00 |

В |

37 |

33 |

42 |

37 |

48 |

50 |

52 |

- |

46 |

42 |

58 |

44 |

43 |

- |

49 |

41 |

- |

44 |

42 |

37 |

51 |

36 |

41 |

54 |

21 |

|

Ц |

46 |

36 |

44 |

41 |

47 |

61 |

55 |

63 |

49 |

51 |

64 |

46 |

46 |

61 |

49 |

- |

66 |

46 |

50 |

42 |

53 |

39 |

46 |

58 |

||||

|

Н |

41 |

32 |

42 |

34 |

43 |

57 |

- |

65 |

42 |

- |

64 |

43 |

- |

61 |

45 |

48 |

59 |

40 |

- |

- |

- |

36 |

41 |

56 |

||||

|

9 |

16.08.24 |

20:00 |

В |

36 |

31 |

42 |

36 |

48 |

49 |

51 |

- |

46 |

41 |

57 |

44 |

42 |

- |

48 |

40 |

- |

43 |

41 |

37 |

49 |

35 |

41 |

54 |

23 |

|

Ц |

46 |

35 |

43 |

40 |

48 |

60 |

55 |

63 |

48 |

51 |

62 |

45 |

46 |

61 |

49 |

- |

65 |

45 |

50 |

40 |

50 |

39 |

45 |

57 |

||||

|

Н |

41 |

32 |

42 |

34 |

42 |

57 |

- |

63 |

42 |

- |

64 |

42 |

- |

60 |

44 |

47 |

58 |

40 |

- |

- |

- |

35 |

41 |

56 |

||||

|

10 |

17.08.24 |

15:30 |

В |

35 |

30 |

41 |

35 |

47 |

48 |

51 |

- |

45 |

41 |

57 |

44 |

42 |

- |

47 |

40 |

- |

43 |

41 |

37 |

47 |

35 |

41 |

54 |

25 |

|

Ц |

46 |

35 |

42 |

40 |

47 |

59 |

55 |

63 |

47 |

50 |

61 |

44 |

46 |

59 |

48 |

- |

62 |

44 |

49 |

40 |

50 |

38 |

43 |

57 |

||||

|

Н |

41 |

32 |

41 |

33 |

40 |

57 |

- |

61 |

42 |

- |

62 |

40 |

- |

58 |

43 |

47 |

58 |

38 |

- |

- |

- |

34 |

40 |

54 |

||||

|

11 |

18.08.24 |

14:00 |

В |

34 |

30 |

41 |

35 |

47 |

48 |

50 |

- |

45 |

41 |

57 |

43 |

42 |

- |

47 |

40 |

- |

42 |

42 |

36 |

46 |

34 |

40 |

53 |

28 |

|

Ц |

43 |

35 |

42 |

40 |

47 |

59 |

55 |

63 |

47 |

50 |

61 |

44 |

45 |

58 |

48 |

- |

62 |

44 |

48 |

39 |

49 |

36 |

45 |

57 |

||||

|

Н |

40 |

32 |

41 |

33 |

40 |

56 |

- |

61 |

41 |

- |

61 |

40 |

- |

57 |

42 |

45 |

58 |

38 |

- |

- |

- |

34 |

40 |

53 |

||||

Таблица 3.

Разница между результатами температурного мониторинга,

выполненного с помощью датчиков и вручную, ℃

Схема размещения и нумерация скважин — на Рис. 3

|

№ |

Дата |

Время |

Температурная разница между результатами измерения, ℃ |

T, ℃ |

||||||||||||||||||||||||

|

Гл. |

6 |

5 |

4 |

3 |

2 |

1 |

||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

|||||

|

1 |

12.08.24 |

10:30 |

В |

- |

-2,1 |

- |

5,2 |

- |

- |

5,8 |

- |

11,0 |

- |

11,9 |

0,2 |

- |

- |

- |

- |

- |

- |

- |

15,2 |

-5,2 |

0,2 |

- |

- |

16 |

|

Ц |

- |

15,5 |

- |

9,1 |

- |

- |

13,1 |

- |

- |

- |

10,8 |

4,6 |

- |

10,6 |

- |

- |

- |

- |

- |

12,1 |

2,2 |

3,2 |

- |

- |

||||

|

Н |

- |

-0,6 |

- |

-6,2 |

- |

- |

4,0 |

- |

-2,8 |

- |

2,4 |

- |

- |

-11,1 |

- |

- |

- |

- |

- |

7,7 |

-2,0 |

6,0 |

- |

- |

||||

|

2 |

12.08.24 |

18:00 |

В |

- |

-0,4 |

- |

6,2 |

- |

- |

-1,1 |

- |

9,1 |

-2,4 |

4,6 |

5,7 |

-8,5 |

- |

- |

- |

- |

- |

- |

7,8 |

-9,5 |

-2,5 |

- |

- |

18 |

|

Ц |

- |

11,9 |

- |

4,5 |

- |

- |

11,7 |

- |

- |

7,2 |

7,6 |

1,2 |

-1,0 |

- |

- |

- |

- |

- |

- |

11,1 |

2,4 |

5,2 |

- |

- |

||||

|

Н |

- |

0,1 |

- |

- |

- |

- |

9,4 |

- |

-2,6 |

4,0 |

-4,7 |

- |

0,8 |

- |

- |

- |

- |

- |

- |

7,9 |

-2,3 |

5,7 |

- |

- |

||||

|

3 |

13.08.24 |

08:00 |

В |

- |

6,1 |

- |

7,6 |

- |

- |

-0,4 |

- |

8,9 |

10,1 |

5,7 |

-5,3 |

- |

- |

- |

- |

- |

- |

- |

7,3 |

-17,5 |

-4,5 |

- |

- |

14 |

|

Ц |

- |

14,2 |

- |

12,1 |

- |

- |

4,1 |

- |

- |

6,4 |

3,7 |

1,0 |

- |

- |

- |

- |

- |

- |

- |

11,7 |

-10,7 |

2,3 |

- |

- |

||||

|

Н |

- |

11,9 |

- |

4,4 |

- |

- |

5,4 |

- |

-1,8 |

- |

0,1 |

4,7 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

1,8 |

- |

- |

||||

|

4 |

13.08.24 |

23:30 |

В |

- |

-12,2 |

- |

1,2 |

- |

- |

-1,8 |

- |

-0,8 |

-2,0 |

0,7 |

-10,3 |

- |

- |

- |

- |

- |

- |

- |

- |

-23,2 |

-12,7 |

- |

- |

16 |

|

Ц |

- |

-12,7 |

- |

3,8 |

- |

- |

9,3 |

- |

- |

0,5 |

2,6 |

-2,0 |

- |

- |

- |

- |

- |

- |

- |

- |

-22,5 |

-3,5 |

- |

- |

||||

|

Н |

- |

- |

- |

-1,7 |

- |

- |

11,2 |

- |

-5,0 |

- |

-9,1 |

-3,7 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

-12,4 |

- |

- |

||||

|

5 |

14.08.24 |

17:30 |

В |

- |

- |

- |

- |

- |

- |

-3,8 |

- |

3,2 |

- |

- |

-2,5 |

- |

- |

- |

- |

- |

- |

- |

- |

-15,3 |

- |

- |

- |

21 |

|

Ц |

- |

11,2 |

- |

6,7 |

- |

- |

2,3 |

- |

4,2 |

6,1 |

3,4 |

2,9 |

- |

- |

- |

- |

- |

- |

- |

- |

-12,8 |

0,2 |

- |

- |

||||

|

Н |

- |

8,5 |

- |

4,1 |

- |

- |

- |

- |

1,7 |

- |

-8,5 |

1,5 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0,4 |

- |

- |

||||

|

6 |

15.08.24 |

08:00 |

В |

- |

4,5 |

-0,2 |

5,8 |

- |

- |

-4,9 |

- |

2,4 |

10,6 |

8,8 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

-16,7 |

-1,7 |

- |

- |

21 |

|

Ц |

- |

10,4 |

6,6 |

8,8 |

- |

- |

2,2 |

- |

4,1 |

7,6 |

4,1 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

-11,5 |

0,5 |

- |

- |

||||

|

Н |

- |

10,1 |

5,1 |

4,6 |

- |

- |

- |

- |

1,8 |

- |

-6,8 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0,1 |

- |

- |

||||

|

7 |

15.08.24 |

17:30 |

В |

- |

4,5 |

-0,4 |

5,9 |

- |

- |

-4,5 |

- |

3,6 |

12,0 |

9,0 |

- |

- |

- |

- |

9,3 |

- |

- |

- |

6,2 |

-15,8 |

-2,8 |

- |

- |

20 |

|

Ц |

- |

8,7 |

9,7 |

7,1 |

- |

- |

0,9 |

- |

3,6 |

8,8 |

4,3 |

- |

- |

6,6 |

- |

- |

- |

- |

- |

7,6 |

-12,8 |

0,2 |

- |

- |

||||

|

Н |

- |

8,2 |

4,6 |

3,7 |

- |

- |

- |

- |

2,4 |

- |

-7,0 |

- |

- |

-3,6 |

- |

3,0 |

- |

- |

- |

- |

- |

0,0 |

- |

- |

||||

|

8 |

16.08.24 |

08:00 |

В |

- |

5,0 |

-0,2 |

4,9 |

- |

- |

-6,0 |

- |

3,8 |

11,9 |

8,8 |

- |

- |

- |

- |

8,1 |

- |

- |

- |

6,1 |

-15,8 |

-0,8 |

- |

- |

21 |

|

Ц |

- |

9,8 |

8,2 |

4,9 |

- |

- |

1,2 |

- |

3,1 |

8,6 |

5,2 |

- |

- |

6,4 |

- |

- |

- |

- |

- |

7,6 |

-12,3 |

1,7 |

- |

- |

||||

|

Н |

- |

8,3 |

5,0 |

4,6 |

- |

- |

- |

- |

1,5 |

- |

-5,3 |

- |

- |

-4,1 |

- |

2,1 |

- |

- |

- |

- |

- |

-0,5 |

- |

- |

||||

|

9 |

16.08.24 |

20:00 |

В |

- |

7,1 |

0,4 |

5,1 |

- |

- |

-4,2 |

- |

2,9 |

13,0 |

8,8 |

- |

- |

- |

- |

8,3 |

- |

- |

- |

5,2 |

-14,4 |

-0,4 |

- |

- |

23 |

|

Ц |

- |

9,3 |

8,1 |

4,2 |

- |

- |

-0,2 |

- |

2,7 |

7,4 |

6,3 |

- |

- |

5,4 |

- |

- |

- |

- |

- |

8,0 |

2,5 |

0,2 |

- |

- |

||||

|

Н |

- |

7,5 |

4,4 |

3,8 |

- |

- |

- |

- |

0,9 |

- |

-5,6 |

- |

- |

-3,4 |

- |

2,4 |

- |

- |

- |

- |

- |

0,3 |

- |

- |

||||

|

10 |

17.08.24 |

15:30 |

В |

- |

6,6 |

-0,1 |

2,9 |

- |

- |

-6,2 |

- |

2,5 |

12,9 |

7,8 |

- |

- |

- |

- |

7,4 |

- |

- |

- |

4,2 |

-13,4 |

-1,1 |

- |

- |

25 |

|

Ц |

- |

7,6 |

7,4 |

2,0 |

- |

- |

-2,2 |

- |

1,9 |

7,4 |

5,9 |

- |

- |

5,9 |

- |

- |

- |

- |

- |

5,9 |

-12,7 |

-0,7 |

- |

- |

||||

|

Н |

- |

6,5 |

4,6 |

3,6 |

- |

- |

- |

- |

0,1 |

- |

-4,2 |

- |

- |

-2,1 |

- |

1,4 |

- |

- |

- |

- |

- |

0,6 |

- |

- |

||||

|

11 |

18.08.24 |

14:00 |

В |

- |

7,6 |

1,1 |

1,8 |

- |

- |

-5,1 |

- |

1,3 |

12,7 |

6,1 |

-1,4 |

-2,3 |

- |

- |

6,1 |

- |

- |

- |

4,3 |

-13,1 |

-1,1 |

- |

- |

28 |

|

Ц |

- |

5,9 |

5,6 |

0,2 |

- |

- |

-4,1 |

- |

0,2 |

6,1 |

4,3 |

1,9 |

-3,0 |

5,2 |

- |

- |

- |

- |

- |

5,0 |

-13,6 |

-0,6 |

- |

- |

||||

|

Н |

- |

5,8 |

3,8 |

2,6 |

- |

- |

- |

- |

0,3 |

- |

-3,9 |

3,0 |

- |

-1,8 |

- |

2,3 |

- |

- |

- |

- |

- |

0,5 |

- |

- |

||||

Анализ данных, представленных в таблице 3, демонстрирует значительный разброс температурных показателей в диапазоне от -23,2°C до +15,5°C, что оказывает критическое влияние на процессы гидратации цемента и формирование равномерной структуры бетона. Полученные результаты подчеркивают необходимость строгого контроля температурного режима на всех этапах твердения бетонной смеси.

При этом следует отметить, что в ходе эксперимента были выявлены отдельные случаи отказа датчиков мониторинга (примерно 7% от общего количества измерительных точек), что указывает на необходимость совершенствования аппаратно-программного комплекса системы контроля. Основными направлениями модернизации должны стать:

- Повышение надежности измерительных модулей;

- Оптимизация схемы размещения датчиков;

- Разработка алгоритмов компенсации пропущенных данных.

Полученные результаты создают научную основу для дальнейшего совершенствования систем мониторинга строительных конструкций.

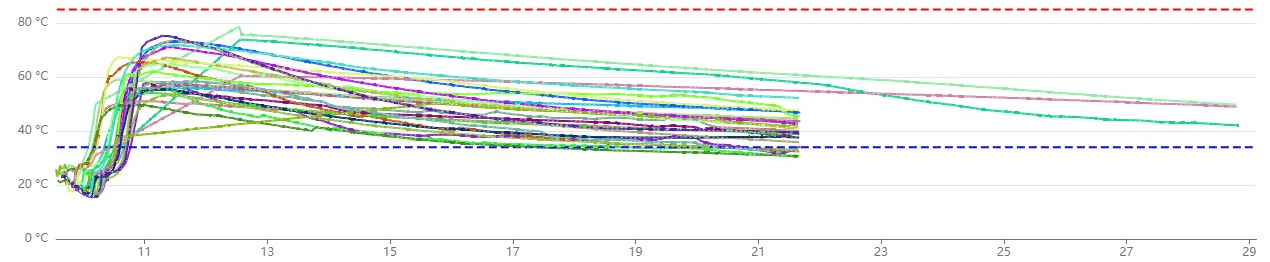

Визуализация распределения температуры в фундаменте на основе показаний датчиков представлена на Рис. 6

Рис. 6. Визуализация распределения температуры в фундаменте на основе показаний датчиков

Автоматическое измерение с помощью датчиков является более эффективным для мониторинга процессов в скважинах, благодаря высокой точности, надежности и возможности непрерывного сбора данных. Ручное измерение может быть полезным для контрольных и случайных измерений, но оно менее точно и требует значительных временных затрат.

Перспективы развития решения

Интеграция с современными системами управления проектами предоставит возможность автоматизировать сбор данных, мониторинг в реальном времени и улучшить координацию между различными участниками проекта. Цифровизация процессов строительства способствует улучшению качества, сокращению сроков и снижению затрат, а также повышению прозрачности и управляемости всех этапов строительства [7].

Использование инструментов Big Data и искусственного интеллекта для прогнозирования, автоматизации процессов и повышения эффективности управленческих решений обоснованно требует разработки методики оценки рисков возникновения дефектов и повреждений монолитных конструкций, вызванных технологическими нарушениями. Эти технологии позволяют анализировать большие объемы данных, выявлять закономерности и предсказывать потенциальные проблемы на ранних стадиях, что способствует минимизации рисков. Внедрение таких методик позволяет оперативно выявлять отклонения в процессе строительства, оптимизировать процессы контроля качества и обеспечить своевременное вмешательство для предотвращения дефектов. Все это способствует повышению надежности и долговечности конструкций, снижению затрат на исправление ошибок и улучшению общей эффективности управления строительными проектами.

Выводы

Цифровой контроль температурного режима при бетонировании железобетонных конструкций в зимний период является мощным инструментом, повышающим качество, безопасности работ, эффективность, точность и качество строительства, что критически важно в сложных и масштабных проектах.

Датчики измерения температуры бетона, более точны и надежны, чем ручные измерения. Они обеспечивают автоматический и непрерывный мониторинг, минимизируя человеческие ошибки. Датчики позволяют получать данные в режиме реального времени, обеспечивая оперативное реагирование и их наличие не требует постоянного присутствия специалиста. В отличие от ручных термометров, датчики обеспечивают большую точность и удобство.

Дистанционный мониторинг температурного режима, значительно улучшает эффективность управления технологическими процессами и снижает риски, связанные с нарушением температурного режима.

Внедрение систем автоматического мониторинга требует значительных инвестиций, технического обслуживания и квалификации персонала, что может быть вызовом для некоторых компаний. Использование цифровых технологий наиболее востребовано на крупных и сложных проектах, где соблюдение высоких стандартов качества и минимизация рисков играют ключевую роль.

Нарушение температурного режима приводит к снижению прочности, долговечности и нарушает эстетические характеристики бетона. Цифровой контроль температурного режима обеспечивает строгий мониторинг и управление процессом, минимизируя риски и повышая эффективность проведения бетонных работ.

1. Крылов, Б.А. Монолитное строительство, его состояние и перспективы совершенствования // Строительные материалы, оборудование, технологии XXI века. 2012. № 4 (159). С. 35-38. EDN: https://elibrary.ru/RCXKRF

2. Головнев, С. Г. Зимнее бетонирование: этапы становления и развития / Головнев, С. Г. // Вестник Волгогр. гос. архит.- строит. ун-та. Сер.: Стр-во и архит. 2013. Вып. 31(50). Ч. 2. Строительные науки. С. 529-534. EDN: https://elibrary.ru/RBVBBD

3. Адамцевич, А.О., Пашкевич С.А., Пустовгар А.П. Применение IT-технологий при контроле качества бетонных работ // Вестник МГСУ. 2011. №3 С. 213-217.

4. Клюев К.А., Кузнецов А.А. Влияние дефектов конструкций и ошибок проектирования на этапах возведения монолитного каркасного здания // СтройМного. 2017. №1 (6).

5. Утепов Е.Б., Анискин А., Ибрашов А., Тулебекова А. Размещение датчиков зрелости в зависимости от границ температурного перехода // Инженерно–строительный журнал. 2019. № 6(90).

6. Миронов, С.А. Теория и методы зимнего бетонирования. 3-е изд., перераб. и доп. Москва: Стройиздат, 1975. 700 с.

7. Соргутов, И.В. Инновационные технологии в строительстве с применением методов цифровизации при производстве бетонных работ // Столыпинский вестник. 2022. № 7. С. 3770-3778. EDN: https://elibrary.ru/XJHRMZ